Guide til valg af automatiserede skruemaskiner: Nøglefaktorer til højvolumenproduktionslinjer | Væsentlig udvælgelsesguide til Smart Skruemaskiner

| Produktnavn | Anvendelige industrier |

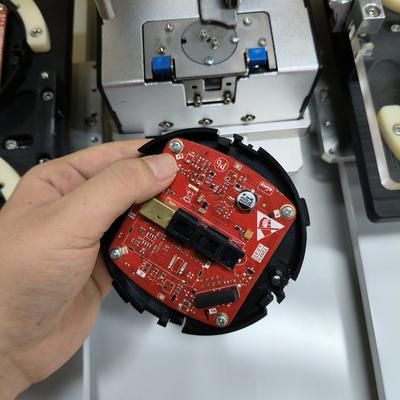

| Smart Skruedrivemaskine | Bilindustriens elektronikmontering |

Valg af den Rigtige Automatiske Skruemaskine: Afgørende Faktorer for Højvolumensucces

Højvolumenproduktionslinjer kræver mere end bare hastighed. De behøver ubønhørlig pålidelighed, præcision og effektivitet for konsekvent at nå aggressive mål. At vælge den forkerte automatiserede skruemaskine til disse krævende miljøer kan blive et stort flaskehalsproblem, der fører til irriterende nedetid, kostbare fejl og skadet rentabilitet. Valget af det optimale værktøj involverer vurdering af flere afgørende ydelsesfaktorer ud over det grundlæggende specifikationsark.

1. Præcisions momentkontrol & gentagelighed: Det ufravigelige fundament

Inkonsekvent moment er rodårsagen til utallige monteringsproblemer – fra løse forbindelser, der forårsager produktfejl og tilbagekaldelser, til overstramning, der beskadiger skrøbelige komponenter eller ødelægger gevindet. Det ideelle system skal kunne tilbyde:

- Lukket sløjfe momentfeedback: Overvåger og justerer kontinuerligt den anvendte kraft i realtid for at matche det eksakte programmerede mål.

- Exceptionel gentagelighed: Rammer konsekvent momentværdier inden for et meget snævert tolerancevindue (f.eks. ±3% af målet) tusindvis af gange pr. skift, så hver skrue opfylder kvalitetsstandarden.

- Flertrinsprogrammering: Giver mulighed for at indstille forskellige faser (placering, drev, stramning) med forskellige hastigheder og momentniveauer, hvilket optimerer processen og forhindrer løsning eller beskadigelse.

2. Ubøjelig hastighed & cyklustidsoptimering

Sekunder sparet per skrue akkumuleres hurtigt i højvolumenomgivelser. Søg efter:

- Højt omdrejningstal: Kraftige børsteløse motorer, der kan levere høj rotationshastighed uden at gå på kompromis med momentoutput.

- Hurtig opsamling og reaktionstid: Hurtig engagering, så snart drevspidsen detekterer skruehovedet eller modtager startsignalet. Minimal forsinkelse er afgørende.

- Optimeret tilbagetrækningshastighed: Hurtig, men kontrolleret bevægelse væk efter stramning for at minimere spildt bevægelse.

3. Robust holdbarhed & minimal vedligeholdelse

Konstant drift medfører uundgåeligt slid. De bedste drivere er konstrueret til udholdenhed:

- Premium konstruktion: Industrigrade kabinetter og interne komponenter designet til at modstå vibrationer, stød og millioner af cyklusser.

- Fordel ved børsteløs motor: Længere levetid, højere effektivitet, mindre vedligeholdelse og ingen udskiftning af kulbørster sammenlignet med børstede motorer.

- Effektiv støv-/forureningsmodstand: Beskyttelse mod indtrængen af olier, metalspåner og snavs, som er almindelige i produktionsmiljøer.

- Modulært design: Forenkler service; nøgleforbrugsstoffer (som koblinger eller spindler) kan skiftes hurtigt og økonomisk med minimal nedetid.

4. Operatørens ergonomi (Hvis manuel indgriben er involveret)

Selv i automatiserede celler findes manuelle stationer. Dårlig ergonomi fører til træthed, overbelastningsskader (RSI) og reduceret output:

- Letvægtsdesign: Reducerer operatørens anstrengelse over lange skifter.

- Balanceret vægdfordeling & komfortgreb: Fremmer naturlig kropsholdning og reducerer trykpunkter.

- Lavvibrationsdesign: Dæmpede vibrationer beskytter operatørens helbred og forbedrer kontrollen.

- Knikmodstandsløse slanger/kabler: Minimere træk og floker, hvilket forbedrer manøvreevnen.

5. Avancerede funktioner til problemfri integration & kontrol

Til komplet samlebaneintelligens:

- Integreret I/O & netværkskommunikation: Tilsluttes let til PLC'er, HMI'er, MES eller SCADA-systemer til procesovervågning, dataindsamling (sporing af moment, vinkel, cyklusser) og fjernstyring. Standarder som EtherCAT, PROFINET, Ethernet/IP kan være essentielle.

- Værktøjstilstedeværelses- & trinsdetektering: Sikrer, at drevet er korrekt positioneret på skruehovedet, før start, og kan kortlægge driftstrin.

- Vinkelovervågning: Verificerer skruerotation, essentielt til gevinddannelsesapplikationer eller bekræftelse af engagement.

- Kompatibilitet med elektroniske skrueautomater: Problemløs integration med skruepræsentationssystemer via standardiserede grænseflader til højhastigheds, pålidelig tilførsel.

- Dataprotokollering & sporbarhed: Gemmer detaljerede procesdata per fasteneringspunkt, afgørende for kvalitetstilsyn og fejlanalyser.

Den "bedste" maskine handler ikke om en enkelt model; det handler om at identificere den perfekte kombination af afprøvede funktioner, der matcher dine specifikke højvolumenkrav. Prioritér exceptionel momentpræcision og gentagelighed – grundlaget for monteringskvalitet. Kræv fabelagtig hastighed leveret af robust og holdbar børsteløs motorteknologi. Sikr, at systemet er designet til kontinuerlig drift med minimal uplanlagt vedligeholdelse.

For operatører så prioritér ergonomi, der opretholder produktiviteten. Vigtigst af alt skal du vælge en skruemaskine bygget til moderne Industri 4.0-linjer, der tilbyder fuld tilslutningsmulighed, realtidsproceskontrol og omfattende dataindsamling for total gennemsigtighed og sporbarhed. Ved at prioritere disse kritiske ydelseskarakteristika over funktioner mindre relevante for din drift sikrer du problemfri højvolumenproduktion understøttet af forudsigelig driftstid og kompromisløs kvalitet.