Gewährleistung der Langlebigkeit von Schraubverschlussrobotern in der Elektrowerkzeugmontage

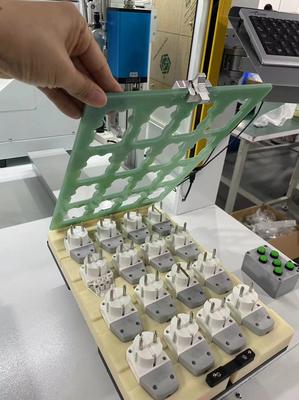

| Produktname | Anwendungsbranche |

| Automatische Schraubenzuführung | Montagelinie für Elektrowerkzeuge |

Gewährleistung der Langlebigkeit von Schraubverschlussrobotern

In der modernen Produktion sind Schraubverschlussroboter unverzichtbare Bestandteile von Montagelinien in allen Branchen. Diese präzisionsgesteuerten Maschinen optimieren die Produktion, minimieren menschliche Fehler und liefern konsistente Ergebnisse. Ihre Betriebsdauer beeinflusst jedoch direkt die Produktivität und ROI. Proaktive Wartungsstrategien und optimierte Nutzungsbedingungen können die Lebensdauer deutlich verlängern und gleichzeitig Spitzenleistungen gewährleisten.

Korrekte Installation & Kalibrierung

Die Langlebigkeit beginnt mit sorgfältiger Installation. Fehlausrichtungen verursachen ungleichmäßige Belastung von Gelenken und Motoren. Beauftragen Sie zertifizierte Techniker für eine nivellierte Montage auf vibrationsdämpfenden Oberflächen. Nach der Installation müssen Drehmoment-Einstellungen, Schraubenzuführung und Positionsgenauigkeit anwendungsspezifisch kalibriert werden. Quartalsweise Rekalibrierung oder nach Komponententausch durchführen.

Umgebungsoptimierung

Kontaminanten sind die größte Gefahr für elektromechanische Systeme. Installieren Sie Partikelfilter an der Luftzufuhr und halten Sie ISO-Klasse 8 im Arbeitsbereich ein. Temperaturschwankungen unter 5°C oder über 40°C schädigen Schmiermittel und belasten Servomotoren. Luftfeuchtigkeit sollte stabil zwischen 30-60% RH liegen, um Korrosion und elektrostatische Aufladung zu vermeiden.

Prädiktive Wartung

Nutzen Sie datengesteuerte Wartung: Überwachen Sie Stromverbrauchsspitzen (Hinweis auf Lagerabnutzung), Drehmomentkonstanz (±5% Abweichungsgrenze) und Pneumatikventil-Zyklen. Vibrationsanalysen erkennen frühzeitig Getriebeschäden. Führen Sie jährlich Isolationsprüfungen an Kabeln durch.

Schmierung

Übermäßige Schmierung zieht Partikel an, unzureichende Schmierung erhöht Reibung. Verwenden Sie automatische Schmiersysteme mit anwendungsangepassten Intervallen. Bei Hochgeschwindigkeitsanwendungen (>15.000 U/min) synthetisches Hochdruckfett verwenden. Altes Schmiermittel vor Nachfüllen entfernen.

Komponenten-Upgrades

Tauschen Sie Verschleißteile proaktiv: Antriebsriemen alle 18-24 Monate, Kugelgewindespindeln nach 5 Millionen Zyklen, Drehdurchführungen nach 12.000 Betriebsstunden. Modernisieren Sie Steuerungen für bessere Fehlerdiagnose und Energieeffizienz. Nachrüsten von Kollisionssensoren verhindert Überlastschäden.

Mitarbeiterschulung

23% der Ausfälle sind auf Bedienfehler zurückzuführen. Schulen Sie Notstopp-Prozeduren, Störungsbeseitigung und Komponentenkompatibilitätsprüfungen. Schichtweise Inspektionen für Endeffektor-Ausrichtung und Zuführrohrintegrität durchführen. Fördern Sie Meldung kleiner Anomalien.

Software-Updates

Hersteller optimieren ständig Steueralgorithmen. Installieren Sie Firmware-Updates für effizientere Bewegungsabläufe, reduzierte Wärmeentwicklung und präzisere Fehlercodes. Halten Sie Konfigurations-Backups für schnelle Wiederherstellung bereit.

Durch diese Strategien erreichen Betriebe typischerweise 12-15 Jahre Betriebsdauer für Schraubroboter, selbst bei hoher Auslastung. Dokumentieren Sie Wartungshistorie, analysieren Sie Ausfallmuster und passen Sie Praktiken an technologische Entwicklungen an. Das Ergebnis: Ununterbrochene Präzision, reduzierte Ausfallzeiten und nachhaltige Wettbewerbsvorteile.