Guía para elegir destornilladores automáticos: Factores clave para líneas de producción de alto volumen | Guía esencial de selección para máquinas inteligentes de atornillar

| Nombre del producto | Industrias aplicables |

| Máquina inteligente de atornillado automático | Ensamblaje electrónico automotriz |

Elección del destornillador automático adecuado: Factores esenciales para el éxito en producción de alto volumen

Las líneas de producción de alto volumen exigen más que solo velocidad. Requieren fiabilidad implacable, precisión y eficiencia para cumplir objetivos agresivos de forma constante. Elegir el destornillador automático equivocado para estos entornos exigentes puede convertirse en un cuello de botella significativo, generando tiempos de inactividad frustrantes, errores costosos y rentabilidad reducida. Seleccionar la herramienta óptima implica evaluar varios factores de rendimiento críticos más allá de la hoja de especificaciones básica.

1. Control de par preciso y repetibilidad: el fundamento no negociable

Un par inconsistente es la causa principal de numerosos problemas de ensamblaje, desde conexiones sueltas que provocan fallos en los productos y retiradas del mercado, hasta el apriete excesivo que daña componentes delicados o arruina roscas. El sistema ideal debe ofrecer:

- Retroalimentación de par en circuito cerrado: Supervisa y ajusta continuamente la fuerza aplicada en tiempo real para coincidir exactamente con el objetivo programado.

- Excepcional repetibilidad: Alcanza consistentemente valores de par dentro de una ventana de tolerancia muy reducida (por ejemplo, ±3 % del objetivo), miles de veces por turno, asegurando que cada tornillo cumple el estándar de calidad.

- Programación multifase: Permite establecer fases distintas (asentamiento, impulso, apriete) con diferentes velocidades y niveles de par, optimizando el proceso y evitando la rotación forzada o daños.

2. Velocidad inalterable y optimización del tiempo de ciclo

Los segundos ahorrados por tornillo se acumulan rápidamente en entornos de alto volumen. Busque:

- Alta capacidad de RPM: Motores sin escobillas potentes que pueden alcanzar altas velocidades de rotación sin sacrificar el par de salida.

- Tiempo de recogida y reacción rápido: Conexión rápida una vez que la punta del destornillador detecta la cabeza del tornillo o recibe la señal de inicio. El retraso mínimo es crucial.

- Velocidad de retracción optimizada: Movimiento rápido pero controlado después del apriete para minimizar el movimiento desperdiciado.

3. Durabilidad robusta y mantenimiento mínimo

El funcionamiento constante inevitablemente causa desgaste. Los mejores destornilladores están diseñados para la resistencia:

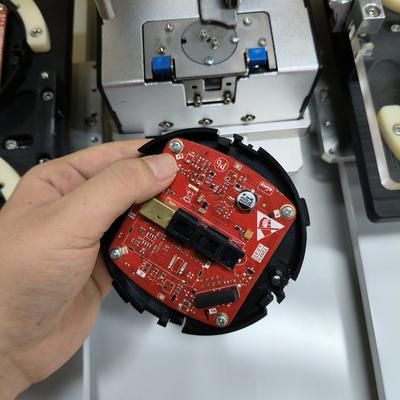

- Construcción de alta calidad: Cajerías industriales y componentes internos diseñados para soportar vibraciones, impactos y millones de ciclos.

- Ventaja del motor sin escobillas: Mayor vida útil, mayor eficiencia, menos mantenimiento y sin necesidad de reemplazo de escobillas de carbono en comparación con motores con escobillas.

- Resistencia eficaz contra polvo/contaminantes: Protección contra la entrada de aceites, virutas metálicas y residuos comunes en entornos de fabricación.

- Diseño modular: Simplifica el servicio; los componentes de consumo clave (como embragues o husillos) pueden reemplazarse de forma rápida y asequible con un tiempo de inactividad mínimo.

4. Ergonomía para el operador (si hay intervención manual)

Incluso en celdas automatizadas, existen estaciones manuales. Una ergonomía deficiente conduce a fatiga, trastornos musculoesqueléticos y reducción de la producción:

- Diseño ligero: Reduce la fatiga del operador durante turnos largos.

- Distribución de peso equilibrada y agarre confortable: Fomenta una postura natural y reduce los puntos de presión.

- Diseño de baja vibración: La vibración absorbida protege la salud del operador y mejora el control.

- Mangueras/cables resistentes a torceduras: Minimiza el arrastre y los enredos, mejorando la maniobrabilidad.

5. Funciones avanzadas para integración y control sin fisuras

Para una inteligencia completa de línea de ensamblaje:

- Comunicación integrada de E/S y red: Se conecta fácilmente a PLCs, HMI, MES o sistemas SCADA para monitoreo de procesos, recolección de datos (seguimiento de par, ángulo, ciclos) y control remoto. Estándares como EtherCAT, PROFINET, Ethernet/IP pueden ser esenciales.

- Detección de presencia de la herramienta y pasos: Garantiza que el destornillador está correctamente posicionado en la cabeza del tornillo antes de comenzar y puede mapear las etapas de la operación.

- Monitoreo de ángulo: Verifica la rotación del tornillo, esencial para aplicaciones de formación de roscas o para confirmar el acoplamiento.

- Compatibilidad con alimentador electrónico: Integración perfecta con sistemas de presentación de tornillos a través de interfaces estandarizadas para alimentación confiable y de alta velocidad.

- Registro de datos y trazabilidad: Almacena datos de procesos detallados por punto de fijación, crucial para auditorías de calidad y análisis de defectos.

Criterio de selección para el mayor volumen

El "mejor" destornillador no se trata de un modelo único; es identificar la combinación perfecta de funciones probadas que coincidan con sus requisitos específicos de alto volumen. Priorice una precisión y repetibilidad excepcionales en el par, la base de la calidad del ensamblaje. Exija velocidad fulminante proporcionada por una tecnología robusta y duradera de motor sin escobillas. Asegúrese de que el sistema esté diseñado para funcionamiento continuo con un mantenimiento no programado mínimo.

Para los operadores, priorice la ergonomía que sostenga la productividad. Lo más importante, elija un destornillador construido para líneas modernas de Industria 4.0, que ofrezca conectividad completa, control de procesos en tiempo real y recopilación de datos exhaustiva para total transparencia y trazabilidad. Al priorizar estas características de rendimiento críticas sobre funciones menos relevantes para su operación, garantizará una producción de alto volumen fluida respaldada por un tiempo de actividad predecible y calidad inalterable.