Registro y Análisis de Datos en Máquinas Alimentadoras de Tornillos | Automatización Industrial

| Nombre del Producto | Industrias Aplicables |

| Robot Atornillador Servo | Ensamblaje de Laptops y Tabletas |

Registro y Análisis de Datos en Máquinas Alimentadoras de Tornillos

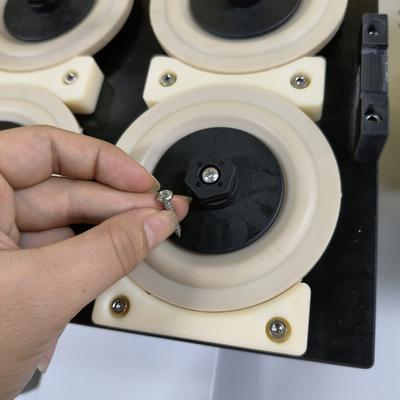

En el mundo de la automatización industrial, la precisión y la confiabilidad son primordiales. Las máquinas alimentadoras de tornillos juegan un papel crítico en innumerables procesos de fabricación, asegurando la entrega precisa y consistente de materiales, desde pequeños componentes electrónicos hasta polvos y gránulos a granel. Sin embargo, el verdadero potencial de estas máquinas se desbloquea no solo por su rendimiento mecánico, sino por su capacidad para generar y utilizar datos. Aquí es donde entran en juego el registro y análisis avanzados de datos, transformando una simple operación de alimentación en un componente inteligente, conectado y altamente eficiente de la línea de producción.

El Papel Crítico del Registro de Datos

Las máquinas alimentadoras de tornillos modernas están equipadas con sensores sofisticados y sistemas de control que monitorean continuamente una amplia gama de parámetros operativos. El registro de datos es el proceso de registrar sistemáticamente esta información a lo largo del tiempo. Las métricas clave que normalmente se capturan incluyen:

- Tasa de Alimentación: La masa o volumen real de material dispensado por unidad de tiempo, medido contra el punto de ajuste.

- Par del Motor y RPM: El monitoreo continuo del motor de accionamiento proporciona información sobre el esfuerzo mecánico requerido, lo que puede indicar bloqueos de material, cambios en las características del material o desgaste.

- Nivel de la Tolva: Los datos sobre los niveles de material en la tolva pueden ayudar a predecir las necesidades de rellenado y prevenir tiempos de inactividad.

- Vibración y Acústica: Las vibraciones o sonidos anormales pueden ser indicadores tempranos de problemas mecánicos como fallas en los cojinetes o desalineación.

- Tiempo Operativo: El tiempo total de funcionamiento y los conteos de ciclos son esenciales para programar el mantenimiento predictivo.

Este flujo constante de datos se almacena en la memoria incorporada o se transmite a un sistema supervisor central, creando un registro histórico completo del rendimiento de la máquina.

De Datos Crudos a Información Accionable

Recopilar datos es solo el primer paso. El valor real se realiza a través del análisis. Herramientas de software potentes analizan los datos registrados para identificar patrones, tendencias y anomalías. Este proceso analítico permite varias capacidades avanzadas:

- Mantenimiento Predictivo: En lugar de seguir un horario fijo o esperar una falla, el mantenimiento se puede realizar precisamente cuando se necesita. Al analizar tendencias en el par del motor y los datos de vibración, el sistema puede predecir una falla inminente de un componente, como un tornillo desgastado o un cojinete del motor, y alertar a los operadores con días o semanas de anticipación, evitando tiempos de inactividad no planificados.

- Optimización de Procesos: Analizar la consistencia de la tasa de alimentación y compararla con los datos de calidad del producto final puede revelar parámetros operativos óptimos. Por ejemplo, las variaciones sutiles en la densidad o fluidez del material pueden compensarse automáticamente ajustando la velocidad del alimentador, asegurando una salida consistente y reduciendo el desperdicio de material.

- Garantía de Calidad y Trazabilidad: Para industrias con requisitos regulatorios estrictos, un registro de datos completo proporciona una traza de auditoría inmutable. Cada lote producido puede rastrearse hasta las condiciones operativas exactas del alimentador, demostrando cumplimiento y facilitando un análisis rápido de la causa raíz si surge un problema de calidad.

- Monitoreo y Diagnóstico Remoto: Los técnicos e ingenieros ya no están atados al piso de la fábrica. Los datos pueden accederse remotamente a través de redes seguras, permitiendo el monitoreo en tiempo real de la salud y el rendimiento del equipo desde cualquier parte del mundo. Esto permite tiempos de respuesta más rápidos y reduce la necesidad de visitas in situ.

Construyendo una Fábrica Más Inteligente y Conectada

La integración del registro y análisis de datos en las máquinas alimentadoras de tornillos es un paso fundamental hacia la realización del Internet Industrial de las Cosas (IIoT) y la Industria 4.0. Estas máquinas dejan de ser unidades aisladas y se convierten en nodos inteligentes en una red más grande e interconectada. Se comunican con otra maquinaria, sistemas de Planificación de Recursos Empresariales (ERP) y Sistemas de Ejecución de Manufactura (MES), proporcionando una visión holística de todo el proceso de producción.

En conclusión, el registro y análisis de datos ya no son características opcionales para los sistemas de alimentadores de tornillos de alto rendimiento; son componentes esenciales para lograr la máxima eficiencia, calidad y confiabilidad. Al aprovechar el poder de estos datos, los fabricantes pueden pasar de un modelo operativo reactivo a uno proactivo, minimizando costos, maximizando el tiempo de actividad e impulsando la mejora continua en sus procesos automatizados.