Surveillance en Temps Réel des Paramètres de Serrage | Contrôle Qualité d'Assemblage Industriel

| Nom du produit | Industries applicables |

| Robot Visseuse Servo | Assemblage de PCB et Cartes de Circuit |

Surveillance en Temps Réel des Paramètres de Serrage

Dans le monde de la fabrication industrielle, l'intégrité de chaque assemblage fileté est primordiale. Un seul boulon desserré ou une vis sur-serrée peut entraîner une défaillance du produit, des risques pour la sécurité et des rappels coûteux. C'est là que la surveillance en temps réel des paramètres de serrage passe d'une fonction avancée à une nécessité absolue pour les opérations d'assemblage modernes. Elle représente un changement fondamental du contrôle qualité réactif à l'assurance processus proactive.

Qu'est-ce que la Surveillance en Temps Réel ?

La surveillance en temps réel est l'acquisition continue et l'analyse instantanée des données pendant le processus de serrage. Contrairement aux méthodes traditionnelles qui pourraient n'enregistrer que la valeur de couple finale, un système sophistiqué de surveillance en temps réel capture un ensemble de données riche tout au long du cycle de serrage complet. Cela inclut des paramètres clés tels que :

- Couple : La force rotationnelle appliquée à la fixation, mesurée en continu.

- Angle : La rotation précise de l'outil depuis le début du processus, cruciale pour les stratégies contrôlées par rendement.

- Vitesse : La vitesse de rotation de l'outil, qui peut impacter la cohérence de l'assemblage.

- Temps : La durée du cycle de serrage, identifiant les calages potentiels ou les irrégularités.

En analysant la relation entre ces paramètres en temps réel—visualisée sous forme de courbe couple-angle—le système peut porter des jugements immédiats sur la qualité de l'assemblage.

Les Avantages Critiques de l'Analyse Instantanée des Données

La puissance de la surveillance en temps réel réside dans sa capacité à prendre des décisions au moment de l'assemblage. Cela offre plusieurs avantages transformationnels :

Contrôle Qualité 100% en Processus : Chaque assemblage est vérifié au moment où il est réalisé. Le système peut immédiatement classer une opération de serrage comme "OK" ou "NOK" (Non OK) sur la base de fenêtres de tolérance prédéfinies pour la signature couple-angle. Cela élimine le besoin d'audits hors ligne coûteux et chronophages et empêche les produits défectueux de progresser sur la ligne.

Détection et Prévention Immédiates des Erreurs : Les systèmes en temps réel peuvent identifier et signaler les erreurs au moment où elles se produisent. Des problèmes courants comme le filetage croisé, les rondelles manquantes, le composant de verrouillage de filet durci ou les tarauds usés sont détectés instantanément par leur signature unique sur la courbe couple-angle. L'opérateur peut être alerté immédiatement, arrêtant la production d'assemblages défectueux.

Optimisation des Processus et Traçabilité : La grande quantité de données collectées offre un aperçu sans précédent du processus d'assemblage. Les ingénieurs peuvent analyser les tendances pour optimiser les stratégies de serrage, effectuer une maintenance prédictive sur les outils avant qu'ils ne dérivent hors calibration, et identifier l'usure potentielle des composants. De plus, chaque assemblage critique peut être tracé avec un enregistrement de données complet, essentiel pour l'auditabilité et la conformité dans des industries comme l'aérospatiale et l'automobile.

La surveillance en temps réel ne consiste pas seulement à collecter des données ; il s'agit de créer un système en boucle fermée où le processus d'assemblage est auto-corrigeant et auto-vérifiant, garantissant une cohérence et une fiabilité inégalées.

Caractéristiques Clés d'un Système de Surveillance Avancé

Pour mettre en œuvre efficacement la surveillance en temps réel, le système sous-jacent doit être robuste et intelligent. Les caractéristiques clés incluent :

- Acquisition de Données à Haut Échantillonnage : Capturer les données à haute fréquence est essentiel pour reconstruire avec précision la courbe couple-angle et identifier les défauts subtils qu'un échantillonnage basse fréquence manquerait.

- Algorithmes de Traitement de Données Puissants : Le système doit traiter le flux de données entrant avec des algorithmes sophistiqués pour comparer la courbe en direct à la courbe de référence maîtresse et prendre une décision pass/fail en quelques millisecondes.

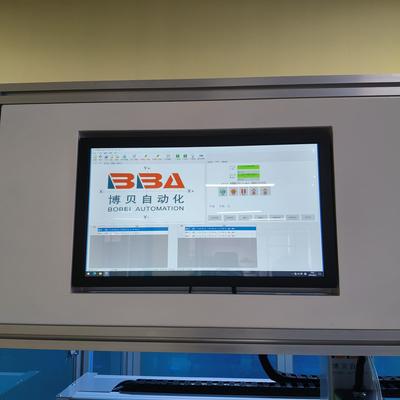

- Mécanismes de Retour d'Information Instantanés : Le résultat de l'analyse doit être communiqué instantanément via des signaux visuels (par exemple, des lumières colorées sur l'outil), des alarmes audibles ou des signaux électroniques au PLC pour arrêter la ligne si nécessaire.

- Intégration Transparente : Le système doit s'intégrer sans effort avec les PLC de ligne de production existants, les MES (Systèmes d'Exécution de Fabrication) et les logiciels de base de données pour la journalisation et l'analyse des données.

Conclusion : Le Futur de l'Assemblage est Connecté et Intelligent

L'adoption de la surveillance en temps réel des paramètres de serrage est une étape définitive vers l'usine intelligente. Elle déplace l'assurance qualité de la fin de la ligne directement au point d'assemblage, donnant aux fabricants un contrôle sans précédent sur leurs processus. Le résultat est une réduction spectaculaire des erreurs coûteuses, une augmentation significative de l'efficacité globale des équipements (OEE) et la production de produits plus sûrs et plus fiables. Alors que l'Industrie 4.0 continue d'évoluer, ce niveau d'intelligence basée sur les données deviendra la norme, et non l'exception, pour tout fabricant sérieux concernant la qualité et l'efficacité.