Memastikan Keawetan Robot Pengunci Sekrup di Industri Alat Listrik

| Nama Produk | Industri yang Berlaku |

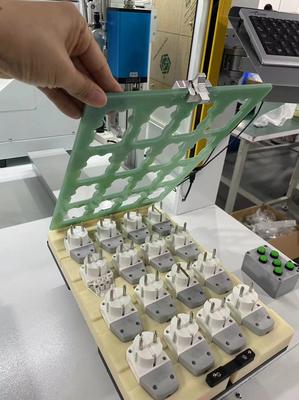

| Automatic Screw Feeder | Lini Perakitan Alat Listrik |

Memastikan Keawetan Robot Pengunci Sekrup di Industri Alat Listrik

Dalam manufaktur modern, robot pengunci sekrup telah menjadi aset penting untuk lini perakitan di berbagai industri. Mesin presisi ini meningkatkan efisiensi produksi, mengurangi kesalahan manusia, dan memberikan hasil yang konsisten. Namun, masa operasionalnya berdampak langsung pada produktivitas dan ROI. Menerapkan strategi perawatan proaktif dan mengoptimalkan kondisi penggunaan dapat memperpanjang masa pakai layanan sambil mempertahankan kinerja puncak.

Pemasangan & Kalibrasi yang Tepat

Keawetan robot dimulai dengan pemasangan yang teliti. Ketidaksejajaran saat pemasangan menciptakan tekanan tidak merata pada sambungan dan motor, mempercepat keausan. Bekerjasama dengan teknisi bersertifikat untuk memastikan pemasangan sejajar di permukaan peredam getaran. Kalibrasi pasca-pemasangan harus menyelaraskan pengaturan torsi, mekanisme pengumpan sekrup, dan akurasi posisi sesuai spesifikasi aplikasi. Lakukan kalibrasi ulang setiap kuartal atau setelah penggantian komponen besar.

Optimasi Lingkungan

Kontaminan merupakan ancaman terbesar untuk sistem elektromekanik. Pasang filter partikel pada saluran udara dan pertahankan standar kebersihan ISO Kelas 8 di area kerja. Fluktuasi suhu di bawah 5°C atau di atas 40°C merusak pelumas dan membebani motor servo. Kelembaban harus stabil antara 30-60% RH untuk mencegah korosi akibat kondensasi dan menghindari penumpukan listrik statis.

Protokol Perawatan Prediktif

Beralih dari perbaikan reaktif ke perawatan berbasis data: pantau lonjakan arus motor (indikasi keausan bantalan), lacak konsistensi torsi (deviasi maksimal ±5%), dan catat jumlah siklus katup pneumatik. Gunakan alat analisis getaran untuk mendeteksi cacat gearbox tahap awal. Jadwalkan uji kekuatan dielektrik untuk isolasi kabel setiap tahun.

Manajemen Pelumasan

Pelumasan berlebihan menarik kotoran; pelumasan kurang meningkatkan gesekan. Gunakan sistem pelumasan otomatis dengan interval terprogram sesuai siklus kerja. Untuk aplikasi kecepatan tinggi (>15.000 RPM), gunakan pelumas sintetis bertekanan ekstrim. Selalu bersihkan pelumas lama sebelum mengisi ulang untuk mencegah kontaminasi.

Siklus Peningkatan Komponen

Ganti komponen rentan aus secara proaktif: sabuk penggerak setiap 18-24 bulan, ball screw setiap 5 juta siklus, dan rotary union setelah 12.000 jam operasi. Tingkatkan kontroler lama untuk manfaat diagnostik kesalahan dan algoritma hemat energi. Pasang sensor deteksi benturan pada model lama untuk mencegah kerusakan beban berlebih.

Pelatihan Operator

Kesalahan manusia menyumbang 23% kegagalan dini. Latih teknisi dalam prosedur penghentian darurat, protokol pembersihan kemacetan, dan pemeriksaan kompatibilitas sekrup. Lakukan inspeksi per shift untuk verifikasi keselarasan end-effector dan penilaian integritas tabung pengumpan. Dorong pelaporan anomali kecil sebelum menyebabkan kegagalan berantai.

Pembaruan Perangkat Lunak

Produsen terus mengoptimalkan algoritma kontrol. Instal pembaruan firmware untuk meningkatkan efisiensi jalur gerakan, mengurangi panas saat perubahan arah cepat, dan memperbaiki spesifikasi kode kesalahan. Simpan konfigurasi cadangan untuk memulihkan pengaturan setelah reset tak terduga.

Dengan mengintegrasikan strategi ini, fasilitas dapat mencapai masa operasional 12-15 tahun untuk robot pengunci sekrup bahkan dalam siklus kerja tinggi. Ingat—keawetan bukan tentang menghindari penggantian, tetapi memaksimalkan nilai melalui setiap fase siklus hidup peralatan. Dokumentasikan riwayat perawatan, analisis tren kegagalan, dan adaptasi praktik seiring perkembangan teknologi. Hasilnya? Presisi tanpa gangguan, pengurangan biaya downtime, dan keunggulan kompetitif berkelanjutan dalam manufaktur otomatis.