Garantire la Longevità del Robot di Serraggio Viti nelle Linee di Assemblaggio Utensili Elettrici

| Nome Prodotto | Settore Industriale Applicabile |

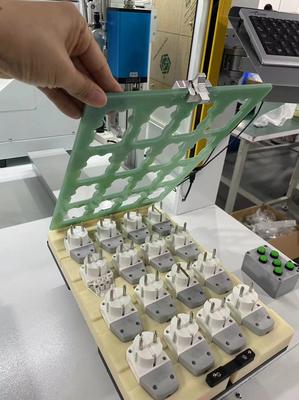

| Alimentatore Automatico di Viti | Linea di Assemblaggio Utensili Elettrici |

Garantire la Longevità del Robot di Serraggio Viti

Nella manifattura moderna, i robot per il serraggio viti sono diventati risorse indispensabili per le linee di assemblaggio in vari settori. Queste macchine guidate dalla precisione ottimizzano la produzione, riducono gli errori umani e garantiscono risultati coerenti. Tuttavia, la loro durata operativa influisce direttamente sulla produttività e sul ROI. L'implementazione di strategie di manutenzione proattiva e l'ottimizzazione delle condizioni d'uso possono prolungare significativamente il ciclo di vita mantenendo prestazioni massimali.

Installazione e Calibrazione Corrette

La longevità di un robot inizia con un'installazione meticolosa. Un disallineamento durante il montaggio crea stress irregolare su giunti e motori, accelerando l'usura. Collabora con tecnici certificati per garantire un'installazione livellata su superfici con smorzamento vibrazioni. La calibrazione post-installazione deve allineare le impostazioni di coppia, il meccanismo di alimentazione viti e la precisione posizionale alle specifiche dell'applicazione. Ricalibrare trimestralmente o dopo sostituzioni di componenti significative.

Ottimizzazione Ambientale

I contaminanti rappresentano la minaccia maggiore per i sistemi elettromeccanici. Installa filtri per particelle sulle linee d'aria e mantieni standard di pulizia ISO Classe 8 nelle zone di lavoro. Fluttuazioni termiche inferiori a 5°C o superiori a 40°C degradano i lubrificanti e stressano i motori servo. L'umidità dovrebbe rimanere stabile tra il 30-60% RH per prevenire corrosione da condensa ed evitare accumuli statici.

Protocollo di Manutenzione Predittiva

Passa da riparazioni reattive a manutenzione basata sui dati: monitora picchi di corrente nei motori (indicativi di usura cuscinetti), traccia la coerenza della coppia (±5% soglia di deviazione) e registra i cicli delle valvole pneumatiche. Utilizza strumenti di analisi vibrazionale per rilevare imperfezioni iniziali nei riduttori. Programma test di resistenza dielettrica annuali per l'isolamento dei cavi.

Gestione della Lubrificazione

La sovralubrificazione attrae detriti; la sottolubrificazione aumenta l'attrito. Usa sistemi di lubrificazione automatica con intervalli programmabili in base ai cicli di lavoro. Per applicazioni ad alta velocità (>15.000 RPM), utilizza grassi sintetici certificati per alte pressioni. Svuota sempre il lubrificante vecchio prima del rabbocco per evitare contaminazione da degradazione degli additivi.

Ciclo di Aggiornamento Componenti

Sostituisci proattivamente parti soggette a usura: cinghie di trasmissione ogni 18-24 mesi, viti a ricircolo di sfere ogni 5 milioni di cicli, e giunti rotanti dopo 12.000 ore operative. Aggiorna controller obsoleti per beneficiare di algoritmi moderni di diagnostica e risparmio energetico. Modifica modelli vecchi con sensori anti-collisione per prevenire danni da sovraccarico.

Formazione Essenziale per Operatori

L'errore umano contribuisce al 23% dei guasti prematuri. Addestra i tecnici sulle sequenze corrette di arresto d'emergenza, protocolli di sblocco ingranaggi e controlli compatibilità elementi di fissaggio. Implementa ispezioni per turno per verifica allineamento attuatori e integrità tubi alimentatori. Incoraggia la segnalazione di anomalie minori prima che causino guasti a catena.

Aggiornamenti Software e Firmware

I produttori ottimizzano continuamente gli algoritmi di controllo. Installa aggiornamenti firmware per migliorare l'efficienza dei percorsi di movimento, ridurre la generazione di calore durante cambi direzionali rapidi e perfezionare la specificità dei codici errore. Conserva backup delle configurazioni per ripristinare rapidamente le impostazioni dopo reset imprevisti.

Integrando queste strategie, gli stabilimenti raggiungono regolarmente cicli operativi di 12-15 anni per robot di serraggio viti, anche in condizioni intensive. Ricorda: la longevità non riguarda l'evitare sostituzioni, ma massimizzare il valore attraverso ogni fase del ciclo vitale della macchina. Documenta la cronologia della manutenzione, analizza tendenze di guasto e adatta le pratiche con l'evoluzione tecnologica. Risultato? Precisione ininterrotta, riduzione dei costi di fermo macchina e vantaggio competitivo duraturo nella manifattura automatizzata.