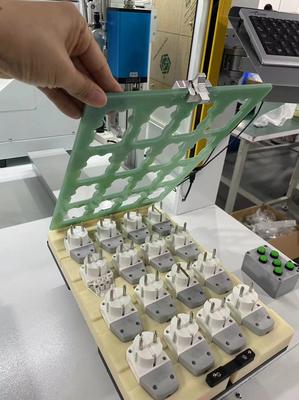

전동 공구 조립 라인에서 나사 체결 로봇 수명 연장

| 제품 이름 | 해당 산업 |

| 자동 나사 공급기 | 전동 공구 조립 라인 |

나사 체결 로봇의 수명 연장 방법

현대 제조업에서 나사 체결 로봇은 산업 전반의 조립 라인에 필수적인 장비로 자리 잡았습니다. 이 정밀 기계는 생산 효율을 높이고 인간의 실수를 최소화하며 일관된 결과를 제공합니다. 하지만 작동 수명은 생산성과 투자 수익률에 직결됩니다. 예방적 유지보수 전략과 사용 조건 최적화를 통해 성능을 유지하면서 서비스 수명을 크게 연장할 수 있습니다.

적절한 설치 및 캘리브레이션

로봇의 수명은 정밀한 설치에서 시작됩니다. 장착 시 불균형은 관절과 모터에 부하를 가속화합니다. 진동 감쇠 장치가 있는 평평한 표면에 공인 기술자와 협력하여 설치하십시오. 설치 후 토크 설정, 나사 공급 메커니즘, 위치 정확도를 애플리케이션 사양에 맞게 조정해야 합니다. 분기별 또는 주요 부품 교체 후 재캘리브레이션을 수행하십시오.

작동 환경 최적화

오염물질은 전기기계 시스템에 가장 큰 위협입니다. 공기 공급 라인에 입자 필터를 설치하고 작업 구역을 ISO Class 8 청정도 표준으로 유지하십시오. 5°C 미만 또는 40°C 이상의 온도 변화는 윤활제 열화와 서보 모터 부하를 유발합니다. 응축 부식을 방지하기 위해 습도를 30-60% RH 사이로 안정화하십시오.

예측 유지보수 프로토콜

데이터 기반 유지보수로 전환: 베어링 마모를 나타내는 모터 전류 소비 모니터링, ±5% 편차 임계값 내 토크 일관성 추적, 공기 밸브 사이클 수 기록. 진동 분석 도구로 기어박스 결함 초기 감지. 연간 배선 절연체 유전 강도 테스트 수행.

윤활 관리

과도한 윤활은 오염물질을 유입시킵니다. 작업 주기에 맞춘 프로그래밍 가능 자동 윤활 시스템 사용. 고속 애플리케이션(>15,000 RPM)에는 극압 등급 합성 그리스를 적용하십시오. 첨가제 분해 오염 방지를 위해 신규 윤활제 공급 전 기존 물질을 완전히 제거하십시오.

부품 교체 주기

구동 벨트(18-24개월), 볼 스크류(500만 사이클), 로터리 유니언(12,000 작동시간) 등 소모품을 사전 교체하십시오. 최신 결함 진단 기능이 있는 컨트롤러로 업그레이드하십시오. 구형 모델에는 충돌 감지 센서를 추가하여 과부하 손상을 방지하십시오.

작업자 교육 핵심

인적 오류는 23%의 조기 고장 원인입니다. 비상정지 절차, 잼 제거 프로토콜, 패스너 호환성 확인 방법을 교육하십시오. 교대별 엔드 이펙터 정렬 확인 및 공급 튜브 점검을 구현하십시오. 증상 초기 단계에서 이상 신고를 장려하십시오.

소프트웨어/펌웨어 업데이트

제조사는 제어 알고리즘을 지속 개선합니다. 동작 경로 효율성 향상, 급격한 방향 전환 시 발열 감소, 오류 코드 정확성 개선을 위해 펌웨어를 업데이트하십시오. 예기치 않은 재설정 후 설정 복원을 위한 백업 구성을 유지하십시오.

이 전략들을 적용하면 고부하 환경에서도 12-15년의 나사 체결 로봇 수명을 달성할 수 있습니다. 유지보수 이력 기록, 고패턴 분석, 기술 변화에 따른 관행 개선을 통해 지속적인 정밀도 유지와 다운타임 비용 절감을 실현하십시오.