Veileder for valg av automatiske skrutrekkere: Nøkkelfaktorer for produksjonslinjer med høyt volum | Essensiell utvelgelsesveileder for smarte skruemaskiner

| Produktnavn | Tilgjengelige bransjer |

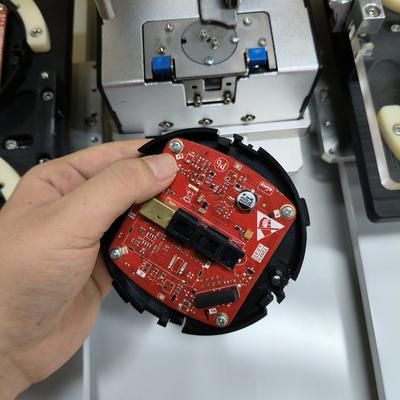

| Smarte skrustillatningsmaskiner | Auto-elektronikkmontering |

Å velge riktig automatisk skrutrekker: Avgjørende faktorer for suksess med høyt volum

Produksjonslinjer med høyt volum krever mer enn bare hastighet. De krever ubøyelig pålitelighet, presisjon og effektivitet for å konsekvent nå aggressive mål. Å velge feil automatisert skrutrekker for disse krevende miljøene kan bli en betydelig flaskehals, noe som fører til frustrerende nedetid, kostbare feil og ødelagt lønnsomhet. Å velge det optimale verktøyet innebærer å vurdere flere kritiske ytelsesfaktorer utover det grunnleggende spesifikasjonsarket.

1. Presis dreiemomentkontroll & repeterbarhet: Det ikke-forhandlingsbare grunnlaget

Ujevnt dreiemoment er roten til mange monteringshodepiner – fra løse tilkoblinger som forårsaker produktfeil og tilbakekallinger, til overtilspenning som skader skjøre komponenter eller ødelegger gjenger. Det ideelle systemet må tilby:

- Lukket sløyfe dreiemomenttilbakemelding: Overvåker og justerer kontinuerlig den påførte kraften i sanntid for å matche det eksakte programmerte målet.

- Exceptionell repeterbarhet: Oppnår konsekvent dreiemomentverdier innenfor et meget smalt toleransevindu (f.eks. ±3 % av målet), tusenvis av ganger per skift, noe som sikrer at hver skru oppfyller kvalitetsstandarden.

- Flerstegs programmering: Lar deg sette tydelige faser (sette, drive, stramme) med forskjellige hastigheter og dreiemomentnivåer, optimalisere prosessen og forhindre cam-out eller skade.

2. Utilgivelig hastighet & syklustidsoptimalisering

Sekunder spart per skru akkumuleres raskt i innstillinger med høyt volum. Se etter:

- Høy RPM-kapasitet: Kraftige børsteløse motorer i stand til høye rotasjonshastigheter uten å ofre dreiemomentutgang.

- Rask henting & reaksjonstid: Hurtig inngrep når drivertuppen detekterer skruehodet eller mottar startsignalet. Minimal forsinkelse er avgjørende.

- Optimalisert retraksjonshastighet: Rask, men kontrollert bevegelse bort etter tilspenning for å minimere bortkastet bevegelse.

3. Robust holdbarhet & minimal vedlikehold

Konstant drift forårsaker uunngåelig slitasje. De beste drivere er konstruert for utholdenhet:

- Premium konstruksjon: Industrigrad hus og interne komponenter designet for å tåle vibrasjoner, støt og millioner av sykluser.

- Børsteløs motorfordel: Lengre levetid, høyere effektivitet, mindre vedlikehold og ingen karbonbørsterstatning sammenlignet med børstede motorer.

- Effektiv støv/forurensningsmotstand: Beskyttelse mot inntrenging av oljer, metallspon og smuss som er vanlig i produksjonsmiljøer.

- Modulært design: Forenkler service; viktige forbruksvarer (som klutsjer eller spindler) kan byttes raskt og rimelig med minimal nedetid.

4. Operatør ergonomi (Hvis manuell intervensjon er involvert)

Selv i automatiserte enheter eksisterer manuelle stasjoner. Dårlig ergonomi fører til utmattelse, RSI og redusert produksjon:

- Lettvektsdesign: Reduserer operatørslitasje over lange skift.

- Balansert vektfordeling & komfortabelt grep: Oppmuntrer til naturlig stilling og reduserer trykkpunkter.

- Lav vibrasjonsdesign: Absorbert vibrasjon beskytter operatørens helse og forbedrer kontrollen.

- Bøyningsresistente slanger/kabler: Minimiserer drag og floker, noe som forbedrer manøvrerbarheten.

5. Avanserte funksjoner for sømløs integrasjon & kontroll

For fullstendig samlebåndsintelligens:

- Integrert I/O & nettverkskommunikasjon: Kobler enkelt til PLC-er, HMI-er, MES eller SCADA-systemer for prosessovervåkning, datainnsamling (sporing av dreiemoment, vinkel, sykluser) og fjernkontroll. Standarder som EtherCAT, PROFINET, Ethernet/IP kan være avgjørende.

- Verktøytilstedeværelse & trinn deteksjon: Sikrer at driveren er korrekt plassert på skruehodet før oppstart og kan kartlegge operasjonsstadier.

- Vinkelovervåkning: Bekrefter skruerotasjon, avgjørend for gjenformende applikasjoner eller bekreftelse av engasjement.

- Elektronisk matingssystem kompatibilitet: Feilfri integrasjon med skruepresentasjonssystemer via standardiserte grensesnitt for høyhastighets, pålitelig mating.

- Dataregistrering & sporbarhet: Lagrer detaljerte prosessdata per festepunkt, avgjørende for kvalitetssjekker og feilanalyse.

Å gjøre det høyeste volumbere valget

Den "beste" driveren handler ikke om en enkelt modell; det handler om å identifisere den perfekte kombinasjonen av påviste funksjoner som matcher dine spesifikke krav til høyt volum. Prioriter eksepsjonell dreiemomentnøyaktighet og repeterbarhet – grunnmuren for monteringskvalitet. Krev blendende hastighet levert av robuste og holdbare børsteløse motorteknologier. Sikre at systemet er designet for kontinuerlig drift med minimal uplanlagt vedlikehold.

For operatører, prioriter ergonomi som opprettholder produktiviteten. Viktigst av alt, velg en driver bygget for moderne Industri 4.0-linjer, som tilbyr full tilkoblingsmulighet, sanntidsprosesskontroll og omfattende datainnsamling for fullstendig gjennomsiktighet og sporbarhet. Ved å prioritere disse kritiske ytelsesegenskapene over funksjoner mindre relevante for din drift, garanterer du jevn produksjon med høyt volum støttet av forutsigbar driftstid og kompromissløs kvalitet.