Gids voor het Kiezen van Automatische Schroevendraaiers: Belangrijke Factoren voor Hoogvolume Productielijnen | Essentiële Selectiegids voor Slimme Schroefmachines

| Productnaam | Toepasselijke industrieën |

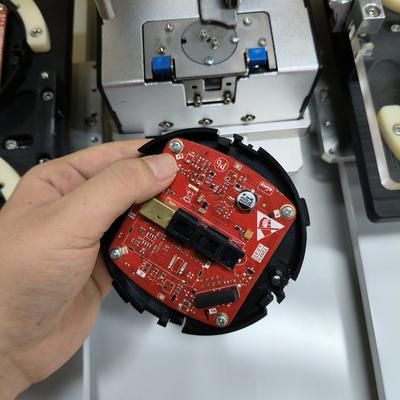

| Smart Screw Driving Machine | Automotive Elektronica Montage |

Het Kiezen van de Juiste Automatische Schroefmachine: Essentiële Factoren voor Succes in Hoogvolume-instellingen

Productielijnen met hoog volume eisen meer dan alleen snelheid. Ze vereisen onverbiddelijke betrouwbaarheid, precisie en efficiëntie om agressieve doelstellingen consistent te halen. Het kiezen van de verkeerde geautomatiseerde schroefmachine voor deze veeleisende omgevingen kan een belangrijke belemmering worden, wat leidt tot frustrerende uitvaltijden, kostbare fouten en verminderde winstgevendheid. Het selecteren van het optimale gereedschap omvat het evalueren van verschillende kritieke prestatiekenmerken die verder gaan dan het technisch specificatieblad.

1. Precisie Koppelregeling & Herhaalbaarheid: De Non-Negotiable Basis

Inconsistent koppel is de hoofdoorzaak van talrijke assemblageproblemen – van losse verbindingen die leiden tot productfouten en recalls, tot te vast aandraaien waardoor kwetsbare componenten beschadigd raken of schroefdraden worden beschadigd. Het ideale systeem moet bieden:

- Gesloten Lus Koppelterugkoppeling: Houdt continu de uitgeoefende kracht in realtime in de gaten en past deze aan om precies overeen te komen met het geprogrammeerde doel.

- Uitzonderlijke Herhaalbaarheid: Bereikt consistent koppelwaarden binnen een zeer streng tolerantievenster (bijv. ±3% van het doel), duizenden keren per shift, waardoor elke schroef voldoet aan de kwaliteitsstandaard.

- Meerfasenprogrammering: Maakt het instellen mogelijk van afzonderlijke fasen (plaatsen, aandrijven, aandraaien) met verschillende snelheden en koppelniveaus, optimaliseert het proces en voorkomt 'cam-out' of beschadiging.

2. Onwrikbare Snelheid & Optimalisatie van Cyclustijden

Per schroef bespaarde seconden tellen snel op in hoogvolume-instellingen. Zoek naar:

- Hoog RPM-vermogen: Krachtige borstelloze motoren die hoge rotatiesnelheden aankunnen zonder af te doen aan het koppelvermogen.

- Snelle Oppak- & Reactietijd: Snel in actie komen zodra de schroevendraaiermond de schroefkop detecteert of het startsignaal ontvangt. Minimale vertraging is cruciaal.

- Geoptimaliseerde Terugtreksnelheid: Snel maar gecontroleerd terugtrekken na het aandraaien om verspilde beweging te minimaliseren.

3. Robuuste Duurzaamheid & Minimaal Onderhoud

Constante werking veroorzaakt onvermijdelijk slijtage. De beste schroevendraaiers zijn ontworpen voor uithoudingsvermogen:

- Premium Constructie: Industrieel gebouwde behuizingen en interne componenten ontworpen om trillingen, schokken en miljoenen cycli te weerstaan.

- Voordeel van Borstelloze Motor: Langere levensduur, hogere efficiëntie, minder onderhoud en geen vervanging van koolborstels in vergelijking met borstelmotoren.

- Effectieve Stof/Verontreinigingsbestendigheid: Bescherming tegen binnendringen van olie, metaalspanders en vuil die gebruikelijk zijn in productieomgevingen.

- Modulair Ontwerp: Vereenvoudigt onderhoud; belangrijke verbruiksartikelen (zoals koppelingen of spindels) kunnen snel en betaalbaar worden vervangen met minimale uitvaltijd.

4. Operatore Ergonomie (Als Handmatige Interventie Betrokken Is)

Zelfs in geautomatiseerde cellen bestaan handmatige stations. Slechte ergonomie leidt tot vermoeidheid, RSI en verminderde output:

- Lichtgewicht Ontwerp: Vermindert belasting van de operator tijdens lange diensten.

- Gewichtsverdeling in Balans & Comfortabele Greep: Stimuleert een natuurlijke houding en vermindert drukpunten.

- Ontwerp voor Lage Trillingen: Geabsorbeerde trillingen beschermen de gezondheid van de operator en verbeteren de controle.

- Knikbestendige Slangen/Kabels: Minimaliseert weerstand en verstrengeling, verbetert de wendbaarheid.

5. Geavanceerde Functies voor Naadloze Integratie & Controle

Voor volledige assemblagelijnintelligentie:

- Geïntegreerde I/O & Netwerkcommunicatie: Maakt gemakkelijke verbinding met PLC's, HMI's, MES- of SCADA-systemen mogelijk voor procesbewaking, gegevensverzameling (volgen van koppel, hoek, cycli) en op afstand bedienen. Standaarden zoals EtherCAT, PROFINET, Ethernet/IP kunnen essentieel zijn.

- Gereedschapsaanwezigheid & Stapdetectie: Zorgt ervoor dat de schroevendraaier correct op de schroefkop is gepositioneerd voordat wordt begonnen en kan operatiefasen in kaart brengen.

- Hoekbewaking: Verifieert de schroefrotatie, essentieel voor toepassingen met draadvorming of het bevestigen van de ingreep.

- Elektronische Toevoercompatibiliteit: Foutloze integratie met schroefaanvoersystemen via gestandaardiseerde interfaces voor hoogwaardige, betrouwbare aanvoer.

- Gegevensregistratie & Traceerbaarheid: Slaat gedetailleerde procesgegevens per bevestigingspunt op, cruciaal voor kundige audits en foutenanalyse.

De Keuze Maken voor het Hoogste Volume

De "beste" schroevendraaier draait niet om één model; het draait om het identificeren van de perfecte combinatie van beproefde functies die overeenkomen met uw specifieke hoogvolume-eisen. Geef voorrang aan uitzonderlijke koppelnauwkeurigheid en herhaalbaarheid – de hoeksteen van assemblagekwaliteit. Eis verbluffende snelheid geleverd door robuuste en duurzame borstelloze motortechnologie. Zorg ervoor dat het systeem is ontworpen voor continu gebruik met een minimum aan ongepland onderhoud.

Geef voor operators voorrang aan ergonomie die productiviteit in stand houdt. Belangrijker nog, kies een schroevendraaier die gebouwd is voor moderne Industry 4.0-lijnen, die volledige connectiviteit, realtime procescontrole en uitgebreide gegevensverzameling biedt voor volledige transparantie en traceerbaarheid. Door prioriteit te geven aan deze kritieke prestatiekenmerken boven functies die minder relevant zijn voor uw operatie, garandeert u soepele hoogvolumeproductie, gesteund door voorspelbare beschikbaarheid en compromisloze kwaliteit.