Real-time monitoring van aandraaiparameters | Industriële assemblage kwaliteitscontrole

| Productnaam | Toepasselijke industrieën |

| Servo Schroefdraaier Robot | PCB en Printplaatmontage |

Real-time monitoring van aandraaiparameters

In de wereld van industriële productie is de integriteit van elke schroefverbinding van cruciaal belang. Een enkele losse bout of overgedraaide schroef kan leiden tot productfalen, veiligheidsrisico's en kostbare terugroepacties. Dit is waar real-time monitoring van aandraaiparameters verandert van een geavanceerde functie naar een absolute noodzaak voor moderne assemblageoperaties. Het vertegenwoordigt een fundamentele verschuiving van reactieve kwaliteitscontrole naar proactieve proceszekerheid.

Wat is real-time monitoring?

Real-time monitoring is de continue acquisitie en directe analyse van gegevens tijdens het aandraaiproces. In tegenstelling tot traditionele methoden die alleen het uiteindelijke koppelmoment registreren, verzamelt een geavanceerd real-time systeem een uitgebreide dataset gedurende de gehele aandraaicyclus. Dit omvat belangrijke parameters zoals:

- Koppel: De rotatiekracht die op de bevestiging wordt uitgeoefend, continu gemeten.

- Hoek: De precieze rotatie van de tool vanaf het startpunt van het proces, cruciaal voor opbrengstgestuurde strategieën.

- Snelheid: De rotatiesnelheid van de tool, die de consistentie van de verbinding kan beïnvloeden.

- Tijd: De duur van de aandraaicyclus, waarmee potentiële storingen of onregelmatigheden worden geïdentificeerd.

Door de relatie tussen deze parameters in real-time te analyseren - gevisualiseerd als een koppel-hoekcurve - kan het systeem onmiddellijke oordelen vellen over de kwaliteit van de verbinding.

De kritieke voordelen van directe gegevensanalyse

De kracht van real-time monitoring ligt in het vermogen om beslissingen te nemen op het moment van assemblage. Dit biedt verschillende transformerende voordelen:

100% In-proces kwaliteitscontrole: Elke individuele verbinding wordt geverifieerd terwijl deze wordt gemaakt. Het systeem kan onmiddellijk een aandraaibewerking classificeren als "OK" of "NOK" (Niet OK) op basis van vooraf gedefinieerde tolerantievensters voor de koppel-hoeksignatuur. Dit elimineert de noodzaak van kostbare en tijdrovende offline audits en voorkomt dat defecte producten verder op de lijn bewegen.

Directe foutdetectie en preventie: Real-time systemen kunnen fouten identificeren en markeren terwijl ze optreden. Veelvoorkomende problemen zoals kruisdraad, ontbrekende ringen, verharde draadvergrendelingsverbinding of versleten tappen worden onmiddellijk gedetecteerd door hun unieke signatuur op de koppel-hoekcurve. De operator kan direct worden gewaarschuwd, waardoor de productie van defecte assemblages wordt gestopt.

Procesoptimalisatie en traceerbaarheid: De enorme hoeveelheid verzamelde gegevens biedt een ongeëvenaard inzicht in het assemblageproces. Ingenieurs kunnen trends analyseren om aandraaistrategieën te optimaliseren, predictive maintenance uit te voeren op tools voordat ze uit calibratie raken, en potentiële slijtage in componenten te identificeren. Bovendien kan elke kritieke verbinding worden getraceerd met een volledig gegevensrecord, essentieel voor audit en naleving in industrieën zoals luchtvaart en automotive.

Real-time monitoring gaat niet alleen over het verzamelen van gegevens; het gaat over het creëren van een gesloten systeem waarin het assemblageproces zelfcorrigerend en zelfverificerend is, wat een ongeëvenaarde consistentie en betrouwbaarheid garandeert.

Belangrijke kenmerken van een geavanceerd monitoringsysteem

Om real-time monitoring effectief te implementeren, moet het onderliggende systeem robuust en intelligent zijn. Belangrijke kenmerken zijn onder meer:

- Gegevensacquisitie met hoge bemonsteringsfrequentie: Het vastleggen van gegevens met een hoge frequentie is essentieel om de koppel-hoekcurve nauwkeurig te reconstrueren en subtiele defecten te identificeren die met lage frequentiebemonstering zouden worden gemist.

- Krachtige gegevensverwerkingsalgoritmen: Het systeem moet de binnenkomende gegevensstroom verwerken met geavanceerde algoritmen om de live curve te vergelijken met de masterreferentiecurve en binnen milliseconden een pass/fail beslissing te nemen.

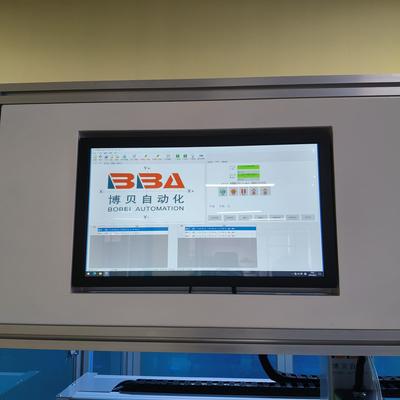

- Directe feedbackmechanismen: Het resultaat van de analyse moet onmiddellijk worden gecommuniceerd via visuele signalen (bijvoorbeeld gekleurde lampjes op de tool), hoorbare alarmen of elektronische signalen naar de PLC om indien nodig de lijn te stoppen.

- Naadloze integratie: Het systeem moet moeiteloos integreren met bestaande productielijn-PLC's, MES (Manufacturing Execution Systems) en databasesoftware voor gegevensregistratie en analyse.

Conclusie: De toekomst van assemblage is verbonden en intelligent

De adoptie van real-time monitoring van aandraaiparameters is een definitieve stap richting de slimme fabriek. Het verplaatst kwaliteitsborging van het einde van de lijn direct naar het punt van assemblage, waardoor fabrikanten worden uitgerust met ongekende controle over hun processen. Het resultaat is een dramatische vermindering van kostbare fouten, een significante toename van de overall equipment effectiveness (OEE) en de productie van veiligere, betrouwbaardere producten. Naarmate Industrie 4.0 zich verder ontwikkelt, zal dit niveau van data-gedreven intelligentie de standaard worden, niet de uitzondering, voor elke fabrikant die serieus is over kwaliteit en efficiëntie.