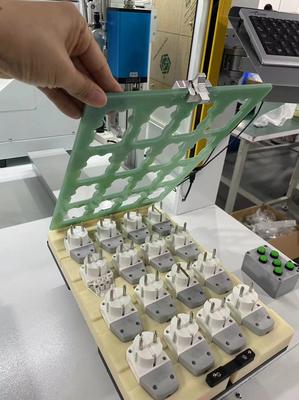

Zorgen voor een lange levensduur van schroefvergrendelingsrobots in montage van elektrisch gereedschap

| Productnaam | Toepassingsindustrie |

| Automatische Schroefaanvoerder | Montagelijn voor elektrisch gereedschap |

Zorgen voor een lange levensduur van de schroefvergrendelingsrobot

In moderne productie zijn schroefvergrendelingsrobots onmisbaar geworden voor montagelijnen in verschillende industrieën. Deze precisiegestuurde machines stroomlijnen de productie, minimaliseren menselijke fouten en leveren consistente resultaten. Hun operationele levensduur heeft echter direct invloed op de productiviteit en ROI. Proactief onderhoud en geoptimaliseerde gebruiksvoorwaarden kunnen de levensduur aanzienlijk verlengen en piekprestaties behouden.

Correcte installatie & kalibratie

De levensduur begint met zorgvuldige installatie. Uitlijningfouten veroorzaken ongelijke belasting van gewrichten en motoren, wat slijtage versnelt. Werk met gecertificeerde technici voor niveau-installatie op trillingsdempende oppervlakken. Kalibratie na installatie moet koppelinstellingen, schroefaanvoermechanisme en positienauwkeurigheid afstemmen op de toepassing. Voer driemaandelijks of na belangrijke onderdelenvervanging herkalibratie uit.

Omgevingsoptimalisatie

Verontreinigingen vormen de grootste bedreiging voor elektromechanische systemen. Installeer deeltjesfilters op luchttoevoerleidingen en handhaaf ISO Klasse 8 reinheid in werkzones. Temperatuurschommelingen onder 5°C of boven 40°C tasten smeermiddelen aan en belasten servomotoren. Vochtigheid moet stabiel blijven tussen 30-60% RV om condensatiecorrosie te voorkomen, terwijl statische opbouw wordt vermeden.

Predictief onderhoudsprotocol

Transitioneer van reactief repareren naar datagestuurd onderhoud: monitor stroompieken in motoren (wijzend op lagerslijtage), volg koppelconsistentie (±5% afwijkingdrempel) en log pneumatische ventielcycli. Gebruik trillingsanalysetools om vroege versnellingstekorten te detecteren. Plan jaarlijks diëlektrische sterkte tests voor kabelisolatie.

Smeermiddelenbeheer

Overmatig smeren trekt vuil aan; te weinig verhoogt wrijving. Gebruik automatische smeersystemen met programmeerbare intervallen afgestemd op bedrijfscycli. Voor hoogtoerentoepassingen (>15.000 RPM) gebruik synthetische vetten geschikt voor extreme druk. Spoel altijd oud smeermiddel door voor bijvullen om verontreiniging door additievenafbraak te voorkomen.

Onderdeelupgradecyclus

Vervang slijtagegevoelige delen proactief: aandrijfriemen elke 18-24 maanden, kogelomloopspindels na 5 miljoen cycli, en roterende koppelingen na 12.000 bedrijfsuren. Upgrade verouderde controllers voor moderne storingsdiagnostiek en energiebesparende algoritmen. Retrofiet oudere modellen met botsingsdetectiesensoren om overbelastingsschade te voorkomen.

Essentiële operatortraining

Menselijke fouten veroorzaken 23% van voortijdige uitval. Train technici in correcte noodstopprocedures, protocol voor vastzittende onderdelen en compatibiliteitscontroles van bevestigingsmiddelen. Implementeer ploegenonderzoeken voor eindeffector-uitlijning en inspecties van voedingsbuisintegriteit. Moedig melding van kleine afwijkingen aan voordat kettingstoringen optreden.

Software- & firmware-updates

Fabrikanten optimaliseren continu besturingsalgoritmen. Installeer firmware-updates voor efficiëntere bewegingspaden, verminderde warmteontwikkeling bij snelle richtingsveranderingen en betere foutcodespecificiteit. Onderhoud back-upconfiguraties om instellingen snel te herstellen na onverwachte resetten.

Door deze strategieën toe te passen, behalen fabrieken routinematig 12-15 jaar operationele levensduur voor schroefvergrendelingsrobots, zelfs bij intensief gebruik. Onthoud: lange levensduur draait niet om vervanging vermijden, maar om maximalisatie van waarde gedurende de volledige levenscyclus. Documenteer onderhoudsgeschiedenis, analyseer storingspatronen en pas praktijken aan naarmate technologie evolueert. Het resultaat? Ononderbroken precisie, lagere stilstandkosten en een blijvend concurrentievoordeel in geautomatiseerde productie.