Rejestrowanie i analiza danych w maszynach do podawania śrub | Automatyka przemysłowa

| Nazwa produktu | Zastosowanie w branżach |

| Robot z serwonapędem do wkręcania | Montaż laptopów i tabletów |

Rejestrowanie i analiza danych w maszynach do podawania śrub

W świecie automatyki przemysłowej precyzja i niezawodność są niezwykle ważne. Maszyny do podawania śrub odgrywają kluczową rolę w niezliczonych procesach produkcyjnych, zapewniając dokładne i konsekwentne dostarczanie materiałów — od drobnych komponentów elektronicznych po materiały sypkie i granulaty. Jednak prawdziwy potencjał tych maszyn ujawnia się nie tylko dzięki ich wydajności mechanicznej, ale także zdolności do generowania i wykorzystywania danych. Właśnie tutaj w grę wchodzą zaawansowane rejestrowanie i analiza danych, przekształcając prostą operację podawania w inteligentny, połączony i wysoce wydajny składnik linii produkcyjnej.

Krytyczna rola rejestrowania danych

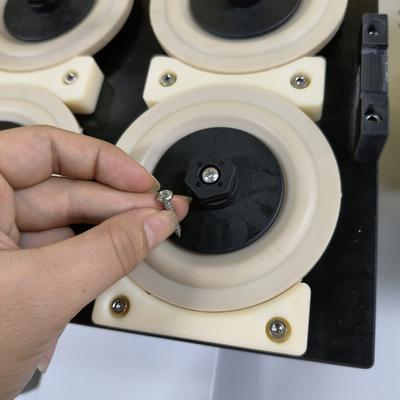

Nowoczesne maszyny do podawania śrub są wyposażone w zaawansowane czujniki i systemy sterowania, które stale monitorują szeroki zakres parametrów operacyjnych. Rejestrowanie danych to proces systematycznego zapisywania tych informacji w czasie. Kluczowe mierzone parametry to zazwyczaj:

- Szybkość podawania: Rzeczywista masa lub objętość materiału podawanego na jednostkę czasu, mierzona względem wartości zadanej.

- Moment obrotowy silnika i obroty na minutę (RPM): Ciągłe monitorowanie silnika napędowego dostarcza informacji o wymaganym wysiłku mechanicznym, co może wskazywać na zablokowanie materiału, zmiany właściwości materiału lub zużycie.

- Poziom w zasobniku: Dane o poziomie materiału w zasobniku mogą pomóc przewidzieć potrzebę uzupełnienia i zapobiec przestojom.

- Wibracje i akustyka: Nienormalne wibracje lub dźwięki mogą być wczesnymi wskaźnikami problemów mechanicznych, takich jak awaria łożyska lub niewspółosiowość.

- Czas pracy: Całkowity czas pracy i liczba cykli są niezbędne do planowania konserwacji predykcyjnej.

Ten ciągły strumień danych jest przechowywany w pamięci pokładowej lub przesyłany do centralnego systemu nadzorującego, tworząc kompleksowy zapis historyczny wydajności maszyny.

Od surowych danych do praktycznych wniosków

Zbieranie danych to dopiero pierwszy krok. Prawdziwa wartość jest realizowana poprzez analizę. Zaawansowane narzędzia programowe analizują zarejestrowane dane w celu identyfikacji wzorców, trendów i anomalii. Ten proces analityczny umożliwia kilka zaawansowanych funkcji:

- Konserwacja predykcyjna: Zamiast trzymać się sztywnego harmonogramu lub czekać na awarię, konserwacja może być przeprowadzana dokładnie wtedy, gdy jest potrzebna. Analizując trendy w momencie obrotowym silnika i danych wibracyjnych, system może przewidzieć nadchodzącą awarię komponentu — taką jak zużyta śruba lub łożysko silnika — i ostrzec operatorów na dni lub tygodnie przed wystąpieniem problemu, zapobiegając nieplanowanym przestojom.

- Optymalizacja procesu: Analiza spójności szybkości podawania i porównanie jej z danymi o jakości końcowego produktu może ujawnić optymalne parametry operacyjne. Na przykład, subtelne zmiany w gęstości materiału lub jego płynności mogą być automatycznie kompensowane przez regulację prędkości podajnika, zapewniając stałą wydajność i zmniejszając odpady materiałowe.

- Zapewnienie jakości i identyfikowalność: Dla branż o surowych wymogach regulacyjnych, kompletny dziennik danych zapewnia niezmienny ślad audytowy. Każda wyprodukowana partia może być prześledzona do dokładnych warunków pracy podajnika, demonstrując zgodność i ułatwiając szybką analizę przyczyn źródłowych w przypadku problemów z jakością.

- Zdalne monitorowanie i diagnostyka: Technicy i inżynierowie nie są już przywiązani do hali fabrycznej. Dane mogą być dostępne zdalnie poprzez bezpieczne sieci, umożliwiając monitorowanie w czasie rzeczywistym stanu i wydajności urządzeń z dowolnego miejsca na świecie. Pozwala to na szybsze czasy reakcji i zmniejsza potrzebę wizyt na miejscu.

Budowa inteligentniejszej, bardziej połączonej fabryki

Integracja rejestrowania i analizy danych w maszynach do podawania śrub jest fundamentalnym krokiem w kierunku realizacji Przemysłowego Internetu Rzeczy (IIoT) i Przemysłu 4.0. Maszyny te przestają być izolowanymi jednostkami i stają się inteligentnymi węzłami w większej, połączonej sieci. Komunikują się z innymi maszynami, systemami planowania zasobów przedsiębiorstwa (ERP) i systemami wykonawczymi produkcji (MES), zapewniając holistyczny widok całego procesu produkcyjnego.

Podsumowując, rejestrowanie i analiza danych nie są już opcjonalnymi funkcjami dla wysokowydajnych systemów podawania śrub; są one niezbędnymi składnikami osiągnięcia maksymalnej efektywności, jakości i niezawodności. Wykorzystując moc tych danych, producenci mogą przejść z reaktywnego na proaktywny model operacyjny, minimalizując koszty, maksymalizując czas pracy i napędzając ciągłe doskonalenie w swoich zautomatyzowanych procesach.