Zapewnienie długowieczności robota do blokowania śrub w montażu narzędzi elektrycznych

| Nazwa produktu | Branża zastosowania |

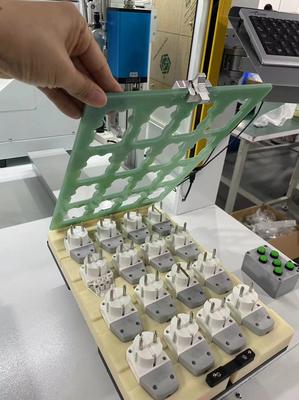

| Automatyczny podajnik śrub | Linia montażowa narzędzi elektrycznych |

Zapewnienie długowieczności robota do blokowania śrub w montażu narzędzi elektrycznych

We współczesnym przemyśle roboty do blokowania śrub stały się niezbędnym elementem linii montażowych w różnych branżach. Te precyzyjne maszyny usprawniają produkcję, minimalizują błędy ludzkie i zapewniają spójne wyniki. Jednak ich żywotność operacyjna bezpośrednio wpływa na produktywność i zwrot z inwestycji. Wdrożenie proaktywnych strategii konserwacji i optymalizacja warunków użytkowania może znacznie wydłużyć okres eksploatacji, utrzymując jednocześnie najwyższą wydajność.

Prawidłowa instalacja i kalibracja

Długowieczność robota zaczyna się od starannej instalacji. Nieprawidłowe ustawienie podczas montażu powoduje nierównomierne obciążenie stawów i silników, przyspieszając zużycie. Współpracuj z certyfikowanymi technikami, aby zapewnić poziomą instalację na powierzchni tłumiącej wibracje. Po instalacji kalibracja musi dostosować ustawienia momentu obrotowego, mechanizm podawania śrub i dokładność pozycjonowania do specyfikacji aplikacji. Ponownie kalibruj co kwartał lub po wymianie istotnych komponentów.

Optymalizacja środowiska

Zanieczyszczenia stanowią największe zagrożenie dla systemów elektromechanicznych. Zainstaluj filtry cząstek na linii zasilania powietrzem i utrzymuj standard czystości ISO klasy 8 w strefie roboczej. Wahania temperatury poniżej 5°C lub powyżej 40°C degradują smar i obciążają silniki serwo. Wilgotność powinna być stabilna w zakresie 30-60% RH, aby zapobiec korozji wywołanej kondensacją, jednocześnie unikając gromadzenia się ładunków elektrostatycznych.

Profilaktyczne protokoły konserwacji

Przejdź od napraw reaktywnych do konserwacji opartej na danych: monitoruj skoki poboru prądu silnika (wskazujące na zużycie łożysk), śledź spójność momentu obrotowego (próg odchylenia ±5%) i rejestruj liczbę cykli zaworów pneumatycznych. Używaj narzędzi analizy wibracji do wykrywania wczesnych etapów uszkodzeń skrzyni biegów. Planuj coroczne testy wytrzymałości izolacji przewodów.

Zarządzanie smarowaniem

Nadmierne smarowanie przyciąga zanieczyszczenia; niedostateczne smarowanie zwiększa tarcie. Używaj automatycznych systemów smarowania z programowalnymi interwałami dostosowanymi do cyklu pracy. W przypadku aplikacji wysokiej prędkości (>15 000 obr./min) stosuj smar syntetyczny przeznaczony do ekstremalnych obciążeń. Zawsze usuwaj stary smar przed uzupełnieniem, aby uniknąć zanieczyszczeń produktami rozkładu dodatków.

Cykl modernizacji komponentów

Proaktywnie wymieniaj części podatne na zużycie: pasy napędowe co 18-24 miesięcy, śruby kulowe po 5 milionach cykli i złącza obrotowe po 12 000 godzinach pracy. Modernizuj starsze sterowniki, aby skorzystać z nowoczesnej diagnostyki usterek i algorytmów oszczędzających energię. Wyposaż starsze modele w czujniki wykrywania kolizji, aby zapobiec uszkodzeniom spowodowanym przeciążeniem.

Kluczowe szkolenia operatorów

Błędy ludzkie przyczyniają się do 23% przedwczesnych awarii. Szkol techników w zakresie prawidłowej sekwencji awaryjnego zatrzymania, procedur usuwania zacięć i kontroli kompatybilności elementów złącznych. Wprowadź kontrolę zmianową w celu weryfikacji ustawienia końcówki roboczej i oceny stanu rur podajnikowych. Zachęcaj do zgłaszania drobnych nieprawidłowości, zanim doprowadzą do kaskadowych awarii.

Aktualizacje oprogramowania i firmware'u

Producenci stale optymalizują algorytmy sterowania. Instaluj aktualizacje firmware'u, aby poprawić efektywność ścieżek ruchu, zmniejszyć generowanie ciepła podczas szybkich zmian kierunku i usprawnić specyfikę kodów błędów. Zachowaj kopię zapasową konfiguracji, aby szybko przywrócić ustawienia po nieoczekiwanym resecie.

Wdrażając te strategie, zakłady regularnie osiągają 12-15-letni okres eksploatacji robotów do blokowania śrub, nawet przy intensywnym użytkowaniu. Pamiętaj – długowieczność nie polega na unikaniu wymiany, ale na maksymalizacji wartości na każdym etapie cyklu życia urządzenia. Dokumentuj historię konserwacji, analizuj trendy awaryjności i dostosuj praktyki w miarę rozwoju technologii. Rezultat? Nieprzerwana precyzja, obniżone koszty przestojów i utrzymana przewaga konkurencyjna w automatyzacji produkcji.