Guia para Escolher Chaves de Parafuso Automáticas: Fatores Essenciais para Linhas de Produção de Alto Volume | Guia de Seleção Essencial para Máquinas Inteligentes de Parafuso

| Nome do Produto | Indústrias Aplicáveis |

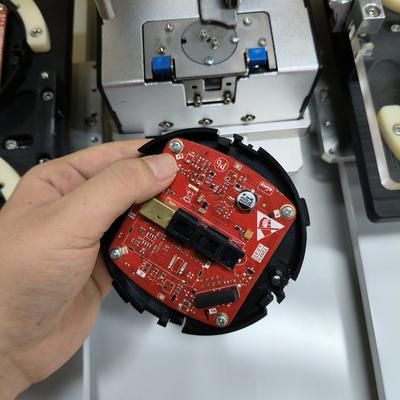

| Máquina Inteligente de Direção de Parafuso | Montagem de Eletrônica Automotiva |

Escolhendo a Chave de Parafuso Automática Adequada: Fatores Essenciais para Sucesso de Alto Volume

Linhas de produção de alto volume exigem mais do que apenas velocidade. Elas exigem confiabilidade implacável, precisão e eficiência para atingir metas agressivas consistentemente. Escolher a chave de parafuso automática errada nesses ambientes exigentes pode se tornar um gargalo significativo, levando a tempos de inatividade frustrantes, erros dispendiosos e lucratividade reduzida. Selecionar a ferramenta ideal envolve avaliar vários fatores críticos de desempenho além da folha de especificações básicas.

1. Controle Preciso de Torque e Repetibilidade: A Fundação Não Negociável

O torque inconsistente é a causa raiz de inúmeras dores de cabeça na montagem – desde conexões soltas causando falhas e recalls de produtos, até aperto excessivo danificando componentes delicados ou arrancando roscas. O sistema ideal deve oferecer:

- Feedback de Torque em Loop Fechado: Monitora e ajusta continuamente a força aplicada em tempo real para coincidir com o alvo programado exato.

- Repetibilidade Excepcional: Atinge valores de torque de forma consistente dentro de uma janela de tolerância muito estreita (por exemplo, ±3% do alvo), milhares de vezes por turno, garantindo que cada parafuso atenda ao padrão de qualidade.

- Programação de Múltiplos Estágios: Permite definir fases distintas (assentamento, direção, aperto) com diferentes velocidades e níveis de torque, otimizando o processo e prevenindo escorregamento ou danos.

2. Velocidade Inabalável e Otimização de Tempo de Ciclo

Segundos economizados por parafuso se multiplicam rapidamente em configurações de alto volume. Procure:

- Capacidade de Alta RPM: Motores brushless poderosos capazes de altas velocidades rotacionais sem sacrificar a saída de torque.

- Tempo Rápido de Pegada e Reação: Engajamento rápido assim que a ponta do driver detecta a cabeça do parafuso ou recebe o sinal de início. O atraso mínimo é crucial.

- Velocidade de Retração Otimizada: Movimento rápido mas controlado para longe após o aperto para minimizar movimento desperdiçado.

3. Durabilidade Robusta e Manutenção Mínima

A operação constante causa inevitavelmente desgaste. Os melhores drivers são projetados para resistência:

- Construção Premium: Invólucros e componentes internos de grau industrial projetados para resistir a vibrações, impactos e milhões de ciclos.

- Vantagem do Motor Brushless: Maior vida útil, maior eficiência, menos manutenção e sem substituição de escovas de carbono em comparação com motores brushed.

- Resistência Eficaz a Poeira/Contaminantes: Proteção contra entrada de óleos, aparas metálicas e detritos comuns em ambientes industriais.

- Design Modular: Simplifica a manutenção; consumíveis-chave (como embreagens ou fusos) podem ser substituídos rápida e economicamente com tempo de inatividade mínimo.

4. Ergonomia do Operador (Se Houver Intervenção Manual)

Mesmo em células automatizadas, estações manuais existem. A ergonomia ruim leva a fadiga, LER e redução de produção:

- Design Leve: Reduz a tensão do operador durante turnos longos.

- Distribuição de Peso Equilibrado & Pegada Confortável: Incentiva a postura natural e reduz pontos de pressão.

- Design de Baixa Vibração: Vibração absorvida protege a saúde do operador e melhora o controle.

- Mangueiras/Cabos Resistente a Empenamento: Minimiza arrasto e emaranhados, melhorando a manobrabilidade.

5. Recursos Avançados para Integração e Controle Perfeitos

Para inteligência completa da linha de produção:

- E/S Integrada & Comunicação em Rede: Conecta-se facilmente a PLCs, HMIs, MES ou sistemas SCADA para monitoramento de processo, coleta de dados (rastreamento de torque, ângulo, ciclos) e controle remoto. Padrões como EtherCAT, PROFINET, Ethernet/IP podem ser essenciais.

- Detecção de Presença da Ferramenta e Estágio: Garante que o driver esteja posicionado corretamente na cabeça do parafuso antes de iniciar e pode mapear estágios de operação.

- Monitoramento de Ângulo: Verifica a rotação do parafuso, essencial para aplicações de conformação de roscas ou confirmação de engajamento.

- Compatibilidade com Alimentador Eletrônico: Integração perfeita com sistemas de apresentação de parafusos via interfaces padronizadas para alimentação de alta velocidade e confiável.

- Registro de Dados e Rastreabilidade: Armazena dados detalhados do processo por ponto de fixação, cruciais para auditorias de qualidade e análise de defeitos.

O "melhor" driver não é sobre um único modelo; é sobre identificar a combinação perfeita de recursos comprovados que correspondam aos seus requisitos específicos de alto volume. Priorize precisão excepcional de torque e repetibilidade – a base da qualidade de montagem. Exija velocidade vertiginosa fornecida por tecnologia robusta e durável de motor brushless. Garanta que o sistema seja projetado para operação contínua com manutenção não planejada mínima.

Para operadores, priorize ergonomia que sustente a produtividade. Mais importante, escolha um driver construído para linhas modernas da Indústria 4.0, oferecendo conectividade total, controle de processo em tempo real e coleta abrangente de dados para transparência e rastreabilidade completas. Ao priorizar essas características críticas de desempenho sobre recursos menos relevantes para sua operação, você garante produção de alto volume suave respaldada por tempo de atividade previsível e qualidade inegociável.