Registo e Análise de Dados em Máquinas Alimentadoras de Parafusos | Automação Industrial

| Nome do Produto | Indústrias Aplicáveis |

| Robô Parafusador Servo | Montagem de Laptops e Tablets |

Registo e Análise de Dados em Máquinas Alimentadoras de Parafusos

No mundo da automação industrial, a precisão e a confiabilidade são fundamentais. As máquinas alimentadoras de parafusos desempenham um papel crítico em inúmeros processos de fabrico, garantindo a entrega precisa e consistente de materiais—desde pequenos componentes eletrónicos a granéis de pós e grânulos. No entanto, o verdadeiro potencial destas máquinas é desbloqueado não apenas pelo seu desempenho mecânico, mas pela sua capacidade de gerar e utilizar dados. É aqui que o registo e análise avançados de dados entram em cena, transformando uma simples operação de alimentação num componente inteligente, conectado e altamente eficiente da linha de produção.

O Papel Crítico do Registo de Dados

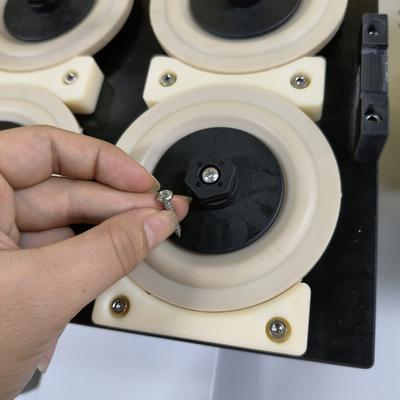

As máquinas alimentadoras de parafusos modernas estão equipadas com sensores sofisticados e sistemas de controlo que monitorizam continuamente uma vasta gama de parâmetros operacionais. O registo de dados é o processo de gravar sistematicamente esta informação ao longo do tempo. As métricas-chave normalmente capturadas incluem:

- Taxa de Alimentação: A massa ou volume real de material dispensado por unidade de tempo, medido em relação ao ponto de ajuste.

- Torque e RPM do Motor: A monitorização contínua do motor de acionamento fornece informações sobre o esforço mecânico necessário, o que pode indicar bloqueios de material, alterações nas características do material ou desgaste.

- Nível do Funil: Dados sobre os níveis de material no funil podem ajudar a prever as necessidades de reabastecimento e evitar tempos de inatividade.

- Vibração e Acústica: Vibrações ou sons anormais podem ser indicadores precoces de problemas mecânicos, como falha de rolamentos ou desalinhamento.

- Tempo Operacional: O tempo total de funcionamento e as contagens de ciclos são essenciais para agendar a manutenção preditiva.

Este fluxo constante de dados é armazenado na memória interna ou transmitido para um sistema supervisor central, criando um registo histórico abrangente do desempenho da máquina.

De Dados Brutos para Informações Acionáveis

Recolher dados é apenas o primeiro passo. O valor real é realizado através da análise. Ferramentas de software poderosas analisam os dados registados para identificar padrões, tendências e anomalias. Este processo analítico permite várias capacidades avançadas:

- Manutenção Preditiva: Em vez de seguir um calendário fixo ou esperar por uma avaria, a manutenção pode ser realizada precisamente quando necessária. Ao analisar tendências nos dados de torque do motor e vibração, o sistema pode prever uma falha iminente de um componente—como um parafuso desgastado ou rolamento do motor—e alertar os operadores com dias ou semanas de antecedência, prevenindo tempos de inatividade não planeados.

- Optimização de Processos: Analisar a consistência da taxa de alimentação e compará-la com dados de qualidade do produto final pode revelar parâmetros operacionais óptimos. Por exemplo, variações subtis na densidade ou fluidez do material podem ser compensadas automaticamente ajustando a velocidade do alimentador, garantindo uma saída consistente e reduzindo o desperdício de material.

- Garantia de Qualidade e Rastreabilidade: Para indústrias com requisitos regulamentares rigorosos, um registo de dados completo fornece um trilho de auditoria imutável. Cada lote produzido pode ser rastreado até às condições operacionais exactas do alimentador, demonstrando conformidade e facilitando a análise rápida da causa raiz se surgir um problema de qualidade.

- Monitorização Remota e Diagnósticos: Técnicos e engenheiros já não estão presos ao chão de fábrica. Os dados podem ser acedidos remotamente via redes seguras, permitindo a monitorização em tempo real da saúde e desempenho do equipamento de qualquer parte do mundo. Isto permite tempos de resposta mais rápidos e reduz a necessidade de visitas no local.

Construindo uma Fábrica Mais Inteligente e Conectada

A integração do registo e análise de dados em máquinas alimentadoras de parafusos é um passo fundamental para a realização da Internet Industrial das Coisas (IIoT) e da Indústria 4.0. Estas máquinas deixam de ser unidades isoladas e tornam-se nós inteligentes numa rede maior e interconectada. Elas comunicam com outras máquinas, sistemas de Planeamento de Recursos Empresariais (ERP) e Sistemas de Execução de Manufatura (MES), proporcionando uma visão holística de todo o processo de produção.

Em conclusão, o registo e análise de dados já não são características opcionais para sistemas de alimentadores de parafusos de alto desempenho; são componentes essenciais para alcançar a máxima eficiência, qualidade e confiabilidade. Ao aproveitar o poder destes dados, os fabricantes podem passar de um modelo operacional reactivo para um proactivo, minimizando custos, maximizando o tempo de atividade e impulsionando a melhoria contínua em todos os seus processos automatizados.