Garantindo a Longevidade do Robô de Aperto de Parafusos em Linhas de Montagem de Ferramentas Elétricas

| Nome do Produto | Indústria Aplicável |

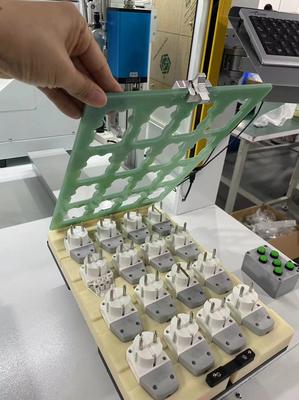

| Alimentador Automático de Parafusos | Linha de Montagem de Ferramentas Elétricas |

Garantindo a Longevidade do Robô de Aperto de Parafusos

Na manufatura moderna, os robôs de aperto de parafusos tornaram-se ativos indispensáveis para linhas de montagem em diversas indústrias. Essas máquinas de precisão agilizam a produção, minimizam erros humanos e oferecem resultados consistentes. No entanto, sua vida útil operacional impacta diretamente a produtividade e o ROI. A implementação de estratégias proativas de manutenção e a otimização das condições de uso podem estender significativamente o tempo de serviço, mantendo o desempenho máximo.

Instalação e Calibração Adequadas

A longevidade de um robô começa com uma instalação meticulosa. O desalinhamento durante a montagem cria tensão desigual nas juntas e motores, acelerando o desgaste. Colabore com técnicos certificados para garantir instalação nivelada em superfícies com amortecimento de vibração. A calibração pós-instalação deve alinhar configurações de torque, mecanismo de alimentação de parafusos e precisão posicional com as especificações da aplicação. Recalibre trimestralmente ou após substituições significativas de componentes.

Otimização Ambiental

Contaminantes representam a maior ameaça a sistemas eletromecânicos. Instale filtros de partículas nas linhas de ar comprimido e mantenha padrões de limpeza Classe ISO 8 nas zonas de trabalho. Flutuações de temperatura abaixo de 5°C ou acima de 40°C degradam lubrificantes e forçam motores servo. A umidade deve permanecer estável entre 30-60% RH para evitar corrosão por condensação e acumulação estática.

Protocolo de Manutenção Preditiva

Transicione de reparos reativos para manutenção baseada em dados: monitore picos de corrente do motor (indicando desgaste de rolamentos), acompanhe consistência de torque (limite de desvio de ±5%) e registre ciclos de válvulas pneumáticas. Use análise de vibração para detectar imperfeições em estágio inicial em caixas de engrenagem. Agende testes anuais de resistência dielétrica em isolamento de cabos.

Gestão de Lubrificação

Excesso de lubrificação atrai detritos; falta aumenta o atrito. Use sistemas automáticos de lubrificação com intervalos programados conforme ciclos de trabalho. Para aplicações de alta velocidade (>15.000 RPM), utilize graxa sintética para pressão extrema. Sempre remova lubrificante antigo antes de repor para evitar contaminação por degradação de aditivos.

Ciclo de Atualização de Componentes

Substitua proativamente peças sujeitas a desgaste: correias de transmissão a cada 18-24 meses, fusos de esferas a cada 5 milhões de ciclos, e uniões rotativas após 12.000 horas de operação. Atualize controladores legados para se beneficiar de diagnósticos modernos e algoritmos de economia de energia. Equipe modelos antigos com sensores de detecção de colisão para evitar danos por sobrecarga.

Treinamento Essencial para Operadores

Erros humanos contribuem para 23% das falhas prematuras. Treine técnicos em sequências de parada de emergência, protocolos de desobstrução e verificações de compatibilidade de fixadores. Implemente inspeções por turnos para verificar alinhamento do efetuador final e integridade de tubos alimentadores. Incentive relatos de anomalias menores antes que causem falhas em cascata.

Atualizações de Software e Firmware

Fabricantes continuamente otimizam algoritmos de controle. Instale atualizações para melhorar eficiência de trajetórias, reduzir geração de calor durante mudanças de direção rápidas e aprimorar especificidade de códigos de erro. Mantenha backups de configuração para restauração rápida após reinicializações inesperadas.

Ao integrar essas estratégias, fábricas alcançam rotineiramente 12-15 anos de vida operacional para robôs de aperto de parafusos, mesmo em ciclos intensivos. Lembre-se: longevidade não é evitar substituição, mas maximizar valor em cada fase do ciclo de vida do equipamento. Documente histórico de manutenção, analise tendências de falhas e adapte práticas conforme a tecnologia evolui. O resultado? Precisão ininterrupta, redução de custos de parada e vantagem competitiva sustentável na manufatura automatizada.