Monitorizarea în Timp Real a Parametrilor de Strângere | Controlul Calității în Asamblarea Industrială

| Numele produsului | Industriile aplicabile |

| Robot Șurubelniță Servo | Asamblarea PCB și a plăcilor de circuit |

Monitorizarea în Timp Real a Parametrilor de Strângere

În lumea fabricației industriale, integritatea fiecărui îmbină filetat este primordială. Un singur șurub slăbit sau un șurub strâns excesiv poate duce la defectarea produsului, pericole de siguranță și rechemări costisitoare. Aici intervine monitorizarea în timp real a parametrilor de strângere, care trece de la o caracteristică avansată la o necesitate absolută pentru operațiunile moderne de asamblare. Ea reprezintă o schimbare fundamentală de la controlul calității reactiv la asigurarea proactivă a procesului.

Ce este Monitorizarea în Timp Real?

Monitorizarea în timp real este achiziționarea continuă și analiza instantanee a datelor în timpul procesului de fixare. Spre deosebire de metodele tradiționale care ar putea înregistra doar valoarea finală a cuplului, un sistem sofisticat în timp real capturează un set de date bogat pe întreg ciclul de strângere. Aceasta include parametri cheie precum:

- Cuplu: Forța rotativă aplicată elementului de fixare, măsurată continuu.

- Unghi: Rotația precisă a sculei de la începutul procesului, critică pentru strategiile controlate de deformare.

- Viteză: Viteza rotativă a sculei, care poate afecta consistența îmbinării.

- Timp: Durata ciclului de strângere, identificând potențiale blocări sau neregularități.

Prin analizarea relației dintre acești parametri în timp real — vizualizată ca o curbă cuplu-unghi — sistemul poate face judecăți immediate privind calitatea îmbinării.

Avantajele Critice ale Analizei Instantanee a Datelor

Puterea monitorizării în timp real constă în capacitatea sa de a lua decizii în momentul asamblării. Aceasta oferă mai multe beneficii transformatoare:

Controlul Calității 100% în Proces: Fiecare îmbinare este verificată în timp ce este realizată. Sistemul poate clasifica imediat o operație de strângere ca "OK" sau "NOK" (Not OK) pe baza unor ferestre de toleranță predefinite pentru semnătura cuplu-unghi. Aceasta elimină necesitatea unor auditări costisitoare și consumatoare de timp offline și împiedică mișcarea produselor defectuoase pe linie.

Detectarea și Prevenirea Immediată a Erorilor: Sistemele în timp real pot identifica și semnala erorile în momentul în care acestea apar. Probleme comune cum ar fi filetarea incorectă, lipsa șaibelor, compusul de blocare a filetului întărit sau tarodurile uzate sunt detectate instantaneu prin semnătura lor unică pe curba cuplu-unghi. Operatorul poate fi alertat imediat, oprirea producției de asamblări defectuoase.

Optimizarea Procesului și Urmăribilitatea: Volumul vast de date colectate oferă o perspectivă fără precedent asupra procesului de asamblare. Inginerii pot analiza tendințele pentru a optimiza strategiile de strângere, efectua întreținere predictivă a sculelor înainte ca acestea să iasă din calibrare și identifica uzura potențială a componentelor. Mai mult, fiecare îmbinare critică poate fi urmărită cu o înregistrare completă a datelor, esențială pentru auditabilitate și conformitate în industrii precum aerospațială și automotive.

Monitorizarea în timp real nu este doar despre colectarea de date; este despre crearea unui sistem în buclă închisă în care procesul de asamblare este auto-corectiv și auto-verificativ, asigurând o consistență și fiabilitate de neegalat.

Caracteristicile Cheie ale unui Sistem Avansat de Monitorizare

Pentru a implementa eficient monitorizarea în timp real, sistemul de bază trebuie să fie robust și inteligent. Caracteristici cheie includ:

- Achiziție de Date cu Eșantionare Înaltă: Captarea datelor la o frecvență înaltă este esențială pentru a reconstrui cu precizie curba cuplu-unghi și a identifica defecte subtile pe care o eșantionare la frecvență joasă le-ar rata.

- Algoritmi Puternici de Prelucrare a Datelor: Sistemul trebuie să proceseze fluxul de date primit cu algoritmi sofisticați pentru a compara curba live cu curba de referință principală și a lua o decizie de acceptare/respirare în milisecunde.

- Mecanisme de Feedback Instantaneu: Rezultatul analizei trebuie comunicat instantaneu prin semnale vizuale (de ex., lumini colorate pe sculă), alarme audibile sau semnale electronice către PLC pentru a opri linia dacă este necesar.

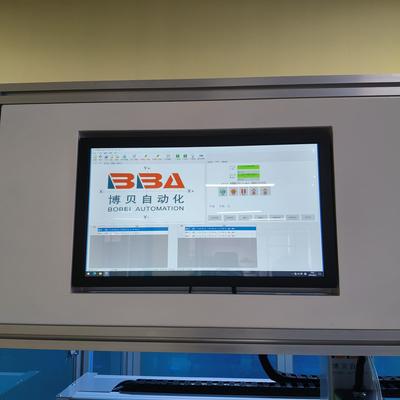

- Integrare Perfectă: Sistemul trebuie să se integreze fără efort cu PLC-urile liniei de producție existente, MES (Sisteme de Execuție a Producției) și software-ul de bază de date pentru înregistrarea și analiza datelor.

Concluzie: Viitorul Asamblării este Conectat și Inteligent

Adoptarea monitorizării în timp real a parametrilor de strângere este un pas definitiv către fabrica inteligentă. Ea mută asigurarea calității de la sfârșitul liniei direct în punctul de asamblare, oferind producătorilor un control fără precedent asupra proceselor lor. Rezultatul este o reducere dramatică a erorilor costisitoare, o creștere semnificativă a eficienței generale a echipamentului (OEE) și producția de produse mai sigure și mai fiabile. Pe măsură ce Industria 4.0 continuă să evolueze, acest nivel de inteligență bazat pe date va deveni standardul, nu excepția, pentru orice producător serios despre calitate și eficiență.