การบันทึกและวิเคราะห์ข้อมูลในเครื่องป้อนสกรู | ระบบอัตโนมัติอุตสาหกรรม

| ชื่อผลิตภัณฑ์ | อุตสาหกรรมที่ใช้งาน |

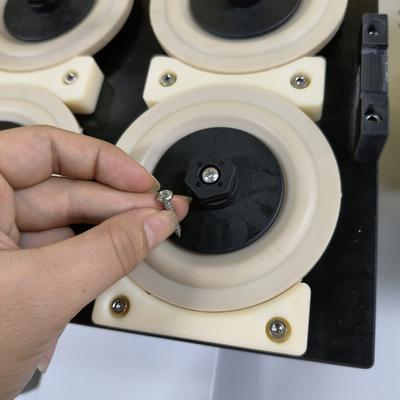

| หุ่นยนต์ไขควงเซอร์โว | การประกอบแล็ปท็อปและแท็บเล็ต |

การบันทึกและวิเคราะห์ข้อมูลในเครื่องป้อนสกรู

ในโลกของระบบอัตโนมัติอุตสาหกรรม ความแม่นยำและความน่าเชื่อถือเป็นสิ่งสำคัญ เครื่องป้อนสกรูมีบทบาทสำคัญในกระบวนการผลิตนับไม่ถ้วน โดยรับประกันการจัดส่งวัสดุที่ถูกต้องและสม่ำเสมอ ตั้งแต่ชิ้นส่วนอิเล็กทรอนิกส์ขนาดเล็กไปจนถึงผงและเม็ดจำนวนมาก อย่างไรก็ตาม ศักยภาพที่แท้จริงของเครื่องเหล่านี้ไม่ได้ถูกปลดล็อกเพียงแค่จากการทำงานทางกลเท่านั้น แต่ยังมาจากความสามารถในการสร้างและใช้ข้อมูล นี่คือจุดที่การบันทึกและวิเคราะห์ข้อมูลขั้นสูงเข้ามามีบทสำคัญ โดยเปลี่ยนการทำงานป้อนทั่วไปให้กลายเป็นส่วนประกอบที่ชาญฉลาด เชื่อมต่อได้ และมีประสิทธิภาพสูงของสายการผลิต

บทบาทสำคัญของการบันทึกข้อมูล

เครื่องป้อนสกรูสมัยใหม่ติดตั้งด้วยเซ็นเซอร์และระบบควบคุมที่ซับซ้อนซึ่งตรวจสอบพารามิเตอร์การทำงานที่หลากหลายอย่างต่อเนื่อง การบันทึกข้อมูลเป็นกระบวนการบันทึกข้อมูลนี้อย่างเป็นระบบตลอดเวลา ตัวชี้วัดหลักที่มักจะบันทึกได้แก่:

- อัตราการป้อน: มวลหรือปริมาตรจริงของวัสดุที่จ่ายต่อหน่วยเวลา วัดเทียบกับค่าที่ตั้งไว้

- แรงบิดและความเร็วรอบของมอเตอร์: การตรวจสอบอย่างต่อเนื่องของมอเตอร์ขับเคลื่อนให้ข้อมูลเชิงลึกเกี่ยวกับความพยายทางกลที่ต้องการ ซึ่งสามารถบ่งบอกถึงการอุดตันของวัสดุ การเปลี่ยนแปลงในลักษณะของวัสดุ หรือการสึกหรอ

- ระดับฮอปเปอร์: ข้อมูลเกี่ยวกับระดับวัสดุในฮอปเปอร์สามารถช่วยพยากรณ์ความต้องการเติมใหม่และป้องกันการหยุดทำงาน

- การสั่นสะเทือนและเสียง: การสั่นสะเทือนหรือเสียงที่ผิดปกติสามารถเป็นตัวบ่งชี้เริ่มต้นของปัญหาทางกล เช่น การเสียหายของตลับลูกปืนหรือการจัดตำแหน่งที่ไม่ถูกต้อง

- เวลาในการทำงาน: เวลาทำงานทั้งหมดและจำนวนรอบเป็นสิ่งจำเป็นสำหรับการกำหนดเวลาการบำรุงรักษาเชิงพยากรณ์

กระแสข้อมูลที่ต่อเนื่องนี้ถูกเก็บไว้ในหน่วยความจำในตัวเครื่องหรือส่งไปยังระบบควบคุมกลาง สร้างบันทึกประวัติประสิทธิภาพของเครื่องที่ครอบคลุม

จากข้อมูลดิบสู่ข้อมูลเชิงลึกที่ดำเนินการได้

การรวบรวมข้อมูลเป็นเพียงขั้นตอนแรกเท่านั้น คุณค่าที่แท้จริงเกิดขึ้นผ่านการวิเคราะห์ เครื่องมือซอฟต์แวร์ที่มีประสิทธิภาพวิเคราะห์ข้อมูลที่บันทึกไว้เพื่อระบุรูปแบบ แนวโน้ม และความผิดปกติ กระบวนการวิเคราะห์นี้เปิดใช้งานความสามารถขั้นสูงหลายประการ:

- การบำรุงรักษาเชิงพยากรณ์: แทนที่จะปฏิบัติตามตารางเวลาที่กำหนดหรือรอการขัดข้อง การบำรุงรักษาสามารถทำได้ precisely เมื่อจำเป็น โดยการวิเคราะห์แนวโน้มในข้อมูลแรงบิดมอเตอร์และการสั่นสะเทือน ระบบสามารถพยากรณ์ความล้มเหลวของส่วนประกอบที่กำลังจะเกิดขึ้น—เช่น สกรูสึกหรอหรือตลับลูกปืนมอเตอร์—และแจ้งเตือนผู้ปฏิบัติงานล่วงหน้าเป็นวันหรือสัปดาห์ ป้องกันการหยุดทำงานที่ไม่ planned

- การเพิ่มประสิทธิภาพกระบวนการ: การวิเคราะห์ความสม่ำเสมอของอัตราการป้อนและเปรียบเทียบกับข้อมูลคุณภาพผลิตภัณฑ์สุดท้ายสามารถเปิดเผยพารามิเตอร์การทำงานที่เหมาะสมที่สุด ตัวอย่างเช่น การเปลี่ยนแปลงเล็กน้อยในความหนาแน่นของวัสดุหรือความสามารถในการไหลสามารถได้รับการชดเชยโดยอัตโนมัติโดยการปรับความเร็วของเครื่องป้อน เพื่อรับประกันผลลัพธ์ที่สม่ำเสมอและลดของเสียวัสดุ

- การรับประกันคุณภาพและการติดตามผล: สำหรับอุตสาหกรรมที่มีข้อกำหนดด้านกฎระเบียบที่เข้มงวด บันทึกข้อมูลที่สมบูรณ์ให้เส้นทางการตรวจสอบที่ไม่เปลี่ยนแปลง ทุก batch ที่ผลิตสามารถติดตามกลับไปสู่สภาพการทำงานที่แน่นอนของเครื่องป้อน แสดงการปฏิบัติตามและอำนวยความสะดวกในการวิเคราะห์สาเหตุรากฐานอย่างรวดเร็วหากเกิดปัญหาคุณภาพ

- การตรวจสอบและวินิจฉัยจากระยะไกล: ช่างเทคนิคและวิศวกรไม่ต้องถูกผูกติดกับพื้นโรงงานอีกต่อไป ข้อมูลสามารถเข้าถึงได้จากระยะไกลผ่านเครือข่ายที่ปลอดภัย ช่วยให้สามารถตรวจสอบสุขภาพและประสิทธิภาพของอุปกรณ์แบบเรียลไทม์จากที่ใดก็ได้ในโลก สิ่งนี้ช่วยให้เวลาตอบสนองเร็วขึ้นและลดความต้องการการเยี่ยมชมบน site

การสร้างโรงงานที่ชาญฉลาดและเชื่อมต่อมากขึ้น

การบูรณาการของการบันทึกและวิเคราะห์ข้อมูลในเครื่องป้อนสกรูเป็นขั้นตอนพื้นฐานสู่การตระหนักถึง อินเทอร์เน็ตของสิ่งทางอุตสาหกรรม (IIoT) และ อุตสาหกรรม 4.0 เครื่องเหล่านี้ไม่ได้เป็นหน่วยที่แยกอีกต่อไป แต่กลายเป็นโหนดอัจฉริยะในเครือข่ายขนาดใหญ่ที่เชื่อมต่อถึงกัน พวกเขาสื่อสารกับเครื่องจักรอื่นๆ ระบบการวางแผนทรัพยากรองค์กร (ERP) และระบบการดำเนินการผลิต (MES) ให้มุมมองแบบองค์รวมของกระบวนการผลิตทั้งหมด

สรุปแล้ว การบันทึกและวิเคราะห์ข้อมูลไม่ได้เป็นคุณลักษณะเสริมสำหรับระบบเครื่องป้อนสกรูประสิทธิภาพสูงอีกต่อไป แต่เป็นส่วนประกอบสำคัญสำหรับการบรรลุประสิทธิภาพ คุณภาพ และความน่าเชื่อถือสูงสุด โดยการ harness พลังของข้อมูลนี้ ผู้ผลิตสามารถย้ายจากโมเดลการดำเนินงานแบบ reactive ไปเป็น proactive ลดต้นทุนให้เหลือน้อยที่สุด เพิ่มเวลาทำงานให้สูงสุด และขับเคลื่อนการปรับปรุงอย่างต่อเนื่อง across กระบวนการอัตโนมัติของพวกเขา