การตรวจสอบพารามิเตอร์การขันแบบเรียลไทม์ | การควบคุมคุณภาพการประกอบอุตสาหกรรม

| ชื่อผลิตภัณฑ์ | อุตสาหกรรมที่ใช้งาน |

| หุ่นยนต์ไขควงเซอร์โว | การประกอบแผงวงจรและแผ่นวงจรพิมพ์ |

การตรวจสอบพารามิเตอร์การขันแบบเรียลไทม์

ในโลกของการผลิตอุตสาหกรรม ความสมบูรณ์ของรอยต่อเกลียวทุกจุดมีความสำคัญยิ่ง การหลวมของสลักเกลียวเพียงตัวเดียวหรือการขันสกรูที่แน่นเกินไปอาจนำไปสู่ความล้มเหลวของผลิตภัณฑ์ ภัยอันตราย และการเรียกคืนที่เสียค่าใช้จ่ายสูง นี่คือจุดที่การตรวจสอบพารามิเตอร์การขันแบบเรียลไทม์เปลี่ยนจากคุณสมบัติขั้นสูงไปเป็นความจำเป็นอย่างยิ่งสำหรับการปฏิบัติการประกอบสมัยใหม่ มันแสดงถึงการเปลี่ยนแปลงพื้นฐานจากการควบคุมคุณภาพแบบโต้ตอบไปสู่การรับประกันกระบวนการแบบเชิงรุก

การตรวจสอบแบบเรียลไทม์คืออะไร?

การตรวจสอบแบบเรียลไทม์คือการรับและวิเคราะห์ข้อมูลอย่างต่อเนื่องและทันทีในระหว่างกระบวนการขัน ไม่เหมือนกับวิธีการแบบดั้งเดิมที่อาจบันทึกเฉพาะค่าแรงบิดสุดท้าย ระบบแบบเรียลไทม์ที่ทันสมัยจะเก็บชุดข้อมูลที่สมบูรณ์ตลอดทั้งวงจรการขัน ซึ่งรวมถึงพารามิเตอร์สำคัญเช่น:

- แรงบิด: แรงหมุนที่ใช้กับตัวยึด วัดอย่างต่อเนื่อง

- มุม: การหมุนที่แม่นยำของเครื่องมือตั้งแต่เริ่มกระบวนการ ซึ่งสำคัญสำหรับกลยุทธ์ที่ควบคุมโดยการยืดตัว

- ความเร็ว: ความเร็วในการหมุนของเครื่องมือ ซึ่งสามารถส่งผลต่อความสม่ำเสมอของรอยต่อ

- เวลา: ระยะเวลาของวงจรการขัน เพื่อระบุการติดขัดหรือความผิดปกติที่อาจเกิดขึ้น

โดยการวิเคราะห์ความสัมพันธ์ระหว่างพารามิเตอร์เหล่านี้แบบเรียลไทม์—ซึ่งแสดงเป็นเส้นโค้งแรงบิด-มุม—ระบบสามารถตัดสินใจเกี่ยวกับคุณภาพรอยต่อได้ทันที

ข้อได้เปรียบที่สำคัญของการวิเคราะห์ข้อมูลทันที

พลังของการตรวจสอบแบบเรียลไทม์อยู่ที่ความสามารถในการตัดสินใจในขณะที่กำลังประกอบ ซึ่งให้ประโยชน์ที่เปลี่ยนแปลงได้หลายประการ:

การควบคุมคุณภาพในกระบวนการ 100%: รอยต่อทุกจุดจะได้รับการยืนยันในขณะที่ทำ ระบบสามารถจำแนกการดำเนินการขันเป็น "OK" หรือ "NOK" (ไม่ดี) ทันทีตามขอบเขตความคลาดเคลื่อนที่กำหนดไว้ล่วงหน้าสำหรับลายเซ็นแรงบิด-มุม ซึ่งขจัดความจำเป็นในการตรวจสอบแบบออฟไลน์ที่เสียค่าใช้จ่ายและใช้เวลานาน และป้องกันไม่ให้ผลิตภัณฑ์ที่มีข้อบกพร่องเคลื่อนไปตามสายการผลิต

การตรวจจับและป้องกันข้อผิดพลาดทันที: ระบบแบบเรียลไทม์สามารถระบุและติดตั้งธงข้อผิดพลาดขณะที่เกิดขึ้น ปัญหาทั่วไปเช่นการเกลียวคด การขาดแหวนรอง น้ำยาล็อกเกลียวที่แข็งตัว หรือแทปที่สึกหรอ จะถูกตรวจจับทันทีโดยลายเซ็นเฉพาะบนเส้นโค้งแรงบิด-มุม ผู้ปฏิบัติงานสามารถได้รับแจ้งเตือนทันที หยุดการผลิตชุดประกอบที่มีข้อบกพร่อง

การเพิ่มประสิทธิภาพกระบวนการและการติดตามได้: ข้อมูลจำนวนมากที่รวบรวมมาให้ข้อมูลเชิงลึกที่ไม่มีใครเทียบได้เกี่ยวกับกระบวนการประกอบ วิศวกรสามารถวิเคราะห์แนวโน้มเพื่อเพิ่มประสิทธิภาพกลยุทธ์การขัน ดำเนินการบำรุงรักษาเชิงพยากรณ์บนเครื่องมือก่อนที่จะเบี่ยงเบนจากการปรับเทียบ และระบุการสึกหรอที่อาจเกิดขึ้นในส่วนประกอบ นอกจากนี้ รอย接ที่สำคัญทุกจุดสามารถติดตามได้ด้วยบันทึกข้อมูลที่สมบูรณ์ ซึ่งจำเป็นสำหรับการตรวจสอบและปฏิบัติตามข้อกำหนดในอุตสาหกรรมเช่นการบินและอวกาศและยานยนต์

การตรวจสอบแบบเรียลไทม์ไม่ใช่แค่การรวบรวมข้อมูล แต่เป็นการสร้างระบบ闭环 ที่กระบวนการประกอบสามารถแก้ไขและตรวจสอบตัวเองได้ เพื่อรับประกันความสม่ำเสมอและความน่าเชื่อถือที่ไม่มีใครเทียบได้

คุณสมบัติหลักของระบบการตรวจสอบขั้นสูง

เพื่อดำเนินการตรวจสอบแบบเรียลไทม์อย่างมีประสิทธิภาพ ระบบพื้นฐานต้องมีความแข็งแกร่งและชาญฉลาด คุณสมบัติหลักรวมถึง:

- การรับข้อมูลด้วยการสุ่มตัวอย่างความถี่สูง: การ捕获ข้อมูลที่ความถี่สูงเป็นสิ่งจำเป็นเพื่อสร้างเส้นโค้งแรงบิด-มุมใหม่อย่างถูกต้องและระบุข้อบกพร่องที่ละเอียดอ่อนที่การสุ่มตัวอย่างความถี่ต่ำอาจพลาด

- อัลกอริธึมการประมวลผลข้อมูลที่มีประสิทธิภาพ: ระบบต้องประมวลผลสตรีมข้อมูลขาเข้าด้วยอัลกอริธึมที่ซับซ้อนเพื่อเปรียบเทียบเส้นโค้งสดกับเส้นโค้งอ้างอิงหลักและตัดสินใจผ่าน/ไม่ผ่านภายในมิลลิวินาที

- กลไกการตอบรับทันที: ผลการวิเคราะห์必須ได้รับการสื่อสารทันทีผ่านสัญญาณภาพ (เช่น ไฟสีบนเครื่องมือ) สัญญาณเตือนเสียง หรือสัญญาณอิเล็กทรอนิกส์ไปยัง PLC เพื่อหยุดสายการผลิตหากจำเป็น

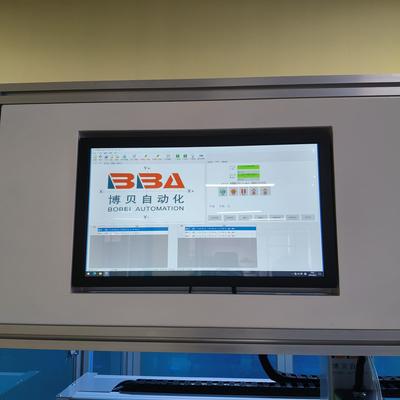

- การบูรณาการอย่างราบรื่น: ระบบ必須บูรณาการอย่างง่ายดายกับ PLC สายการผลิตที่มีอยู่ MES (ระบบปฏิบัติการการผลิต) และซอฟต์แวร์ฐานข้อมูลสำหรับการบันทึกข้อมูลและการวิเคราะห์

สรุป: อนาคตของการประกอบคือการเชื่อมต่อและชาญฉลาด

การ采用การตรวจสอบพารามิเตอร์การขันแบบเรียลไทม์เป็นขั้นตอนที่ชัดเจน towards the smart factory. It moves quality assurance from the end of the line directly to the point of assembly, empowering manufacturers with unprecedented control over their processes. The result is a dramatic reduction in costly errors, a significant increase in overall equipment effectiveness (OEE), and the production of safer, more reliable products. As Industry 4.0 continues to evolve, this level of data-driven intelligence will become the standard, not the exception, for any manufacturer serious about quality and efficiency.