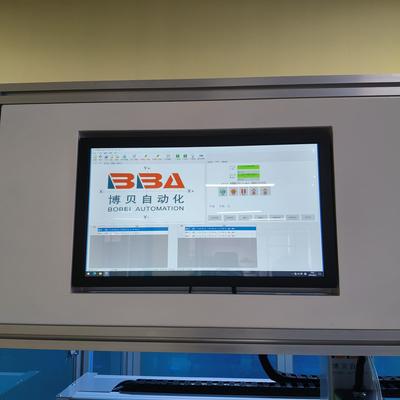

Gerçek Zamanlı Sıkma Parametresi İzleme | Endüstriyel Montaj Kalite Kontrolü

| Ürün Adı | Uygulanabilir Endüstriler |

| Servo Tornavida Robotu | PCB ve Devre Kartı Montajı |

Sıkma Parametrelerinin Gerçek Zamanlı İzlenmesi

Endüstriyel imalat dünyasında, her dişli bağlantının bütünlüğü son derece önemlidir. Tek bir gevşek cıvata veya aşırı torklanmış vida, ürün arızasına, güvenlik tehlikelerine ve maliyetli geri çağırmalara yol açabilir. İşte bu noktada, sıkma parametrelerinin gerçek zamanlı izlenmesi, modern montaj operasyonları için gelişmiş bir özellikten mutlak bir gerekliliğe dönüşür. Bu, reaktif kalite kontrolünden proaktif süreç güvencesine doğru temel bir değişimi temsil eder.

Gerçek Zamanlı İzleme Nedir?

Gerçek zamanlı izleme, sıkma işlemi sırasında verilerin sürekli olarak elde edilmesi ve anlık analizidir. Yalnızca nihai tork değerini kaydeden geleneksel yöntemlerin aksine, sofistike bir gerçek zamanlı sistem, tüm sıkma döngüsü boyunca zengin bir veri seti yakalar. Bu, aşağıdaki gibi temel parametreleri içerir:

- Tork: Cıvataya uygulanan döndürme kuvveti, sürekli olarak ölçülür.

- Açı: Akma kontrollü stratejiler için kritik olan, işlemin başından itibaren aletin kesin dönüşüdür.

- Hız: Bağlantının tutarlılığını etkileyebilecek olan aletin dönüş hızıdır.

- Zaman: Potansiyel takılmaları veya düzensizlikleri belirleyen sıkma döngüsünün süresidir.

Bu parametreler arasındaki ilişkiyi gerçek zamanlı olarak analiz ederek—bir tork-açı eğrisi olarak görselleştirilir—sistem bağlantı kalitesi hakkında anında yargılarda bulunabilir.

Anlık Veri Analizinin Kritik Avantajları

Gerçek zamanlı izlemenin gücü, montaj anında karar verebilme yeteneğinde yatar. Bu, birkaç dönüştürücü fayda sağlar:

%100 Süreç İçi Kalite Kontrolü: Her bir bağlantı yapıldığı anda doğrulanır. Sistem, önceden tanımlanmış tork-açı imzası tolerans pencerelerine dayanarak bir sıkma işlemini anında "Tamam" veya "Tamam Değil" (NOK) olarak sınıflandırabilir. Bu, maliyetli ve zaman alıcı çevrimdışı denetimlere olan ihtiyacı ortadan kaldırır ve kusurlu ürünlerin hat boyunca ilerlemesini engeller.

Anlık Hata Tespiti ve Önleme: Gerçek zamanlı sistemler, hataları oluştukları anda tespit edebilir ve işaretleyebilir. Çapraz diş açma, eksik pul, sertleşmiş diş kilidi bileşiği veya aşınmış kılavuz gibi yaygın sorunlar, tork-açı eğrisi üzerindeki benzersiz imzalarıyla anında tespit edilir. Operatör derhal uyarılabilir ve hatalı montajların üretimi durdurulabilir.

Süreç Optimizasyonu ve İzlenebilirlik: Toplanan büyük miktardaki veri, montaj süreci hakkında benzersiz bir içgörü sağlar. Mühendisler, sıkma stratejilerini optimize etmek, araçlar kalibrasyondan çıkmadan önce öngörücü bakım yapmak ve bileşenlerdeki potansiyel aşınmayı belirlemek için eğilimleri analiz edebilir. Ayrıca, havacılık ve otomotiv gibi endüstrilerde denetlenebilirlik ve uyumluluk için gerekli olan her kritik bağlantı, tam bir veri kaydıyla izlenebilir.

Gerçek zamanlı izleme sadece veri toplamakla ilgili değildir; montaj sürecinin kendi kendini düzelten ve doğrulayan, benzersiz bir tutarlılık ve güvenilirlik sağlayan kapalı bir döngü sistemi yaratmakla ilgilidir.

Gelişmiş Bir İzleme Sisteminin Temel Özellikleri

Gerçek zamanlı izlemeyi etkili bir şekilde uygulamak için, altyapı sisteminin sağlam ve akıllı olması gerekir. Temel özellikler şunları içerir:

- Yüksek Örnekleme Frekanslı Veri Edinimi: Verileri yüksek frekansta yakalamak, tork-açı eğrisini doğru bir şekilde yeniden oluşturmak ve düşük frekanslı örneklemenin kaçıracağı ince kusurları belirlemek için esastır.

- Güçlü Veri İşleme Algoritmaları: Sistem, gelen veri akışını, canlı eğriyi ana referans eğrisiyle karşılaştırmak ve milisaniyeler içinde bir geçti/kaldı kararı vermek için sofistike algoritmalarla işlemelidir.

- Anlık Geri Bildirim Mekanizmaları: Analiz sonucu, görsel sinyaller (örn., alet üzerindeki renkli ışıklar), sesli alarmlar veya gerekirse hattı durdurmak için PLC'ye elektronik sinyaller yoluyla anında iletilmelidir.

- Sorunsuz Entegrasyon: Sistem, veri kaydı ve analizi için mevcut üretim hattı PLC'leri, MES (Üretim Yürütme Sistemleri) ve veritabanı yazılımlarıyla zahmetsizce entegre olmalıdır.

Sonuç: Montajın Geleceği Bağlantılı ve Akıllı

Sıkma parametrelerinin gerçek zamanlı izlenmesinin benimsenmesi, akıllı fabrikaya doğru kesin bir adımdır. Kalite güvencesini hattın sonundan doğrudan montaj noktasına taşır ve üreticilere süreçleri üzerinde benzeri görülmemiş bir kontrol gücü verir. Sonuç, maliyetli hatalarda çarpıcı bir azalma, genel ekipman etkinliğinde (OEE) önemli bir artış ve daha güvenli, daha güvenilir ürünlerin üretilmesidir. Endüstri 4.0 evrimine devam ettikçe, bu veri odaklı zeka seviyesi, kalite ve verimlilik konusunda ciddi olan her üretici için standart haline gelecektir.