自动螺丝机选择指南:高产生产线的关键因素 | 智能螺丝机精选指南

| 产品名称 | 适用行业 |

| 智能螺丝拧紧机 | 汽车电子组装 |

选择正确的自动螺丝机:实现高产量成功的关键要素

高产量的生产线需要的不仅仅是速度。它们必须高度可靠、精确且高效,才能持续实现激进的生产目标。为这类严苛环境选择错误的自动化螺丝机可能成为严重瓶颈,导致频繁停机、高昂的错误成本以及利润下滑。选择最优工具需评估多个关键性能因素,而这超越了基本规格表。

1. 精确扭矩控制与可重复性:不可妥协的基石

扭矩不一致是众多装配问题的根本原因——从松动连接导致产品故障和召回,到过度拧紧损害精密组件或损坏螺纹。理想系统必须提供:

- 闭环扭矩反馈: 实时监控并调整施加的力,精确匹配设定的目标值。

- 异常可重复性: 持续在极小的公差范围内实现扭矩值(例如,目标的±3%),每班次数千次操作确保每个螺钉均符合质量标准。

- 多阶段编程: 允许设置不同阶段(定位、驱动、拧紧)的速度和扭矩级别,优化流程并防止滑丝或损坏。

2. 无与伦比的速度与循环时间优化

在高产量环境中,每个螺钉节省的秒数会快速积累。请选择:

- 高转速能力: 强大的无刷电机支持高转速输出,而不牺牲扭矩性能。

- 快速拾取和响应时间: 一旦螺丝刀头检测到螺钉头部或收到启动信号,必须实现迅捷接合,最小延迟至关重要。 <极>

- 优化的回缩速度: 拧紧后快速但可控地移开,最大限度减少无效动作。

3. 卓越耐用性与极低维护

持续运行不可避免带来磨损。最佳螺丝机专为耐久设计:

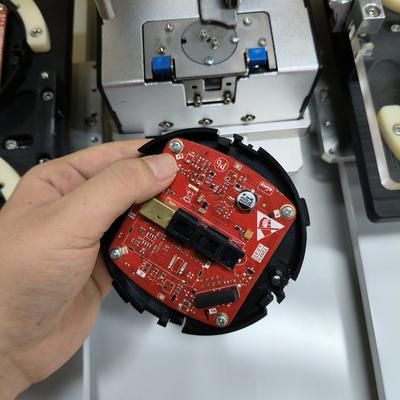

- 优质构造: 工业级外壳和内部组件,能够承受振动、冲击和数百万次循环操作。

- 无刷电机优势: 相比有刷电机,寿命更长、效率更高、维护更少且无需更换碳刷。

- 有效的粉尘/污染物防护: 保护油脂、金属屑和环境中的碎屑侵入,这在制造环境中很常见。

- 模块化设计: 简化服务流程;关键消耗品(如离合器或主轴)可以快速经济地更换,最大限度减少停机时间。

4. 操作员人因工程(如需手动干预)

即使在自动化单元中,也存在手动工位设计。人因工程差会引起疲劳、重复性劳损和产量下降:

- 轻量化设计: 降低长时间轮班的操作员疲劳。

- 平衡重量分配与舒适握柄: 鼓励自然姿势并减少压力点。

- 低振动设计: 吸收震动保护操作员健康并提高控制精度。

- 耐扭结软管/电缆: 最小化拖曳和缠绕,提高操作流畅性。

5. 先进特性助力无缝集成与控制

为实现完整装配线智能化:

- 集成I/O与网络通信: 轻松连接到PLC、HMI、MES或SCADA系统,用于流程监控、数据收集(追踪扭矩、角度、循环次数)及远程控制。EtherCAT、PROFINET、EtherNet/IP等标准必不可少。

- 刀具存在与步阶检测: 确保螺丝刀在启动前正确对准螺钉头部,并测绘操作阶段。

- 角度监控: 验证螺钉旋转,对螺纹成形应用或确认匹配至关重要。

- 电子供料器兼容性: 通过标准化接口与螺钉供给系统无故障集成,实现高速可靠送料。

- 数据记录与可追溯性: 为每个紧固点存储详细过程数据,这对质量审核和缺陷分析至关重要。

达成最高产量选型决策

"最佳"螺丝机并非特定型号,而是根据高产量需求匹配已验证特性的完美组合。优先考虑卓越的扭矩精度和可重复性——装配质量的基石。要求配备强劲耐用无刷电机的疾速性能。确保系统为持续运行设计,维护需求极小。

对操作员而言,优先采用可持续生产效率的人因工程设计。最重要的是,选择专为现代工业4.0生产线打造的螺丝机,提供全连接、实时过程控制及全面数据收集,实现完全透明度和可追溯性。通过优先考量这些关键性能特征而非次要特性,您将保障高产量生产的流畅性、高可靠性和零妥协质量。