在快节奏的制造业中,精度与速度是不可妥协的。装配线作业中最关键却常被忽视的环节之一便是紧固工艺。传统的手动螺丝锁附方法虽然可行,但存在效率低下、人为误差和不一致性等问题,这些问题可能对整个生产链条产生连锁影响。自动锁螺丝机的出现彻底改变了这一局面——这种创新技术通过自动化流程提升产品质量,重新定义了现代制造业的可能性。

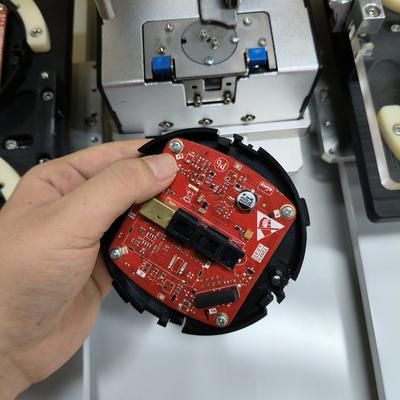

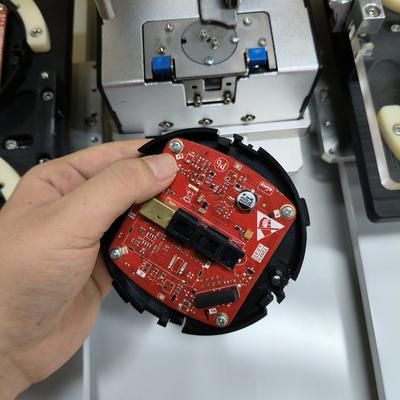

自动锁螺丝机的核心在于以无与伦比的精准度实现螺钉的自动插入和拧紧。与依赖操作员逐个对准、旋入和施加扭矩的手动操作不同,该机器采用先进传感器、可编程逻辑控制器(PLC)和精密执行器来自主完成任务,从而消除螺钉位置偏差,减少螺纹错位风险,确保每个紧固件满足精确的扭矩要求。其结果?显著降低产品缺陷率和返工成本,直接提升客户满意度与品牌可靠性。

速度是另一核心优势。手动锁螺丝在高产量环境中效率低下,每日数千件产品的流水线需求难以满足。自动化系统可无间断运行,每分钟以恒定节奏处理多枚螺钉,集成供料系统无缝输送螺丝,最大限度减少作业间隔。这种加速不仅提高吞吐量,更能助力制造商在紧迫周期内完成任务并扩展生产规模。

劳动力优化同样关键。通过自动化重复性任务,企业可将人力重新调配至需解决问题、质量管控或设备监控的岗位。这种转变不仅提升工作满意度,还减少因手动锁螺丝导致的重复性劳损。此外,设备操作培训需求大幅降低,无需复杂培训即可管理多台机器,从而降低人力成本与运营复杂性。

现代自动锁螺丝系统具备高度适应性,可定制化处理不同尺寸、材质和头型的螺钉,适用于电子、汽车等多种行业。先进型号搭载视觉系统实时检测错位螺钉或缺失组件并即时修正。此类智能机制确保缺陷早发拦截,避免高成本的后端瓶颈。

数据集成进一步凸显其价值。多数系统采集扭矩曲线、周期时间、错误率等性能指标,通过分析可发现趋势并优化流程。这种数据驱动方式实现预测性维护,减少意外停机并延长设备寿命。制造商借此获得可落地的洞见,重塑工作流、优化资源分配并保持竞争力。

自动化对环境的影响不容忽视。自动锁螺丝机通过精准控制防止过拧(损坏部件)或欠拧(导致产品故障),最大限度减少材料浪费。能效设计结合废料率降低,推动可持续制造实践,响应全球减碳行动。

总之,采用自动锁螺丝技术是对效率、质量和可扩展性的战略性投资。通过消除人为误差、加速生产周期和实现资源智能管理,该系统赋能制造业应对激烈市场竞争。随着工业自动化持续推进,自动锁螺丝机作为创新基石,正将装配线转型为高效增长引擎。