拧紧参数实时监控 | 工业装配质量控制

| 产品名称 | 适用行业 |

| 伺服螺丝刀机器人 | PCB与电路板组装 |

拧紧参数的实时监控

在工业制造领域,每个螺纹连接的完整性都至关重要。单个螺栓松动或扭矩过大可能导致产品故障、安全隐患和昂贵的召回。这就是为什么实时监控拧紧参数从先进特性转变为现代装配操作的绝对必要条件。它代表了从被动质量控制向主动过程保证的根本转变。

什么是实时监控?

实时监控是在紧固过程中持续采集并即时分析数据。与可能只记录最终扭矩值的传统方法不同,先进的实时系统在整个拧紧周期中捕获丰富的数据集。这包括关键参数,如:

- 扭矩:持续测量施加到紧固件上的旋转力。

- 角度:从过程开始起工具的精确旋转,对于屈服控制策略至关重要。

- 速度:工具的旋转速度,可能影响连接的一致性。

- 时间:拧紧周期的持续时间,识别潜在的卡滞或异常。

通过实时分析这些参数之间的关系(以扭矩-角度曲线可视化),系统可以立即判断连接质量。

即时数据分析的关键优势

实时监控的力量在于其在装配时做出决策的能力。这提供了几个变革性的好处:

100%过程内质量控制:每个连接在制造时即被验证。系统可以根据扭矩-角度特征的预定义容差窗口,立即将紧固操作分类为“OK”或“NOK”(不合格)。这消除了昂贵耗时的离线审核需求,并防止有缺陷的产品流入下一环节。

即时错误检测与预防:实时系统可以在错误发生时识别并标记。常见问题如螺纹错扣、垫圈缺失、螺纹锁固剂硬化或丝锥磨损,都能通过其在扭矩-角度曲线上的独特特征被立即检测到。操作员可以立即收到警报,停止生产有故障的装配体。

流程优化与可追溯性:收集的大量数据为装配过程提供了无与伦比的洞察力。工程师可以分析趋势以优化拧紧策略,在工具漂移出校准前执行预测性维护,并识别部件的潜在磨损。此外,每个关键连接都可以通过完整的数据记录进行追溯,这对于航空航天和汽车等行业的审计和合规性至关重要。

实时监控不仅仅是收集数据;它是关于创建一个闭环系统,使装配过程能够自我校正和自我验证,确保无与伦比的一致性和可靠性。

先进监控系统的关键特性

要有效实施实时监控,底层系统必须稳健且智能。关键特性包括:

- 高采样数据采集:高频捕获数据对于准确重建扭矩-角度曲线和识别低频采样会遗漏的细微缺陷至关重要。

- 强大的数据处理算法:系统必须使用复杂的算法处理传入的数据流,将实时曲线与主参考曲线进行比较,并在毫秒内做出通过/失败决策。

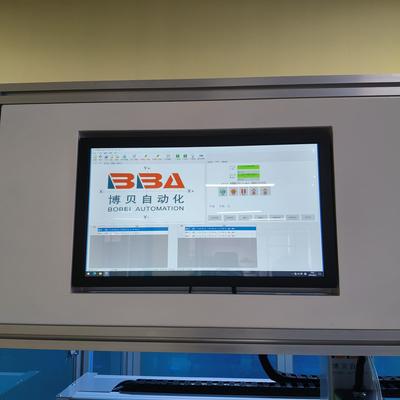

- 即时反馈机制:分析结果必须通过视觉信号(例如,工具上的彩色灯光)、听觉警报或电子信号即时传达给PLC,以便在必要时停止生产线。

- 无缝集成:系统必须与现有的生产线PLC、MES(制造执行系统)和数据库软件轻松集成,以进行数据记录和分析。

结论:装配的未来是互联与智能的

采用拧紧参数的实时监控是迈向智能工厂的决定性一步。它将质量保证从线尾直接转移到装配点,赋予制造商对其过程前所未有的控制能力。其结果是大减少了代价高昂的错误,显著提高了整体设备效率(OEE),并生产出更安全、更可靠的产品。随着工业4.0的持续发展,这种数据驱动的智能水平将成为标准,而非例外,适用于任何重视质量和效率的制造商。