确保电动工具装配中螺丝锁紧机器人的长期使用

| 产品名称 | 适用行业 |

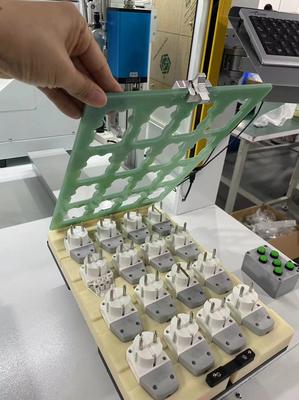

| 自动螺丝送料机 | 电动工具装配线 |

确保螺丝锁紧机器人在电动工具装配中的长期使用

在现代制造业中,螺丝锁紧机器人已成为各行业装配线不可或缺的资产。这些精密设备能优化生产流程,减少人为错误,并保持稳定输出。然而其使用寿命直接影响生产效率和投资回报。实施主动维护策略并优化使用条件可显著延长设备寿命,同时保持最佳性能。

正确安装与校准

设备寿命始于精准安装。安装错位会导致关节和电机承受不均匀应力,加速磨损。应通过认证工程师进行水平安装,确保设备置于减震基座上。安装后需根据应用规范校准扭矩设置、螺丝输送机构和定位精度。建议每季度或重大部件更换后重新校准。

环境优化

污染物是机电系统的最大威胁。需在气源管道安装颗粒过滤器,保持工作区符合ISO 8级洁净标准。温度低于5°C或高于40°C会劣化润滑剂并影响伺服电机。建议保持30-60%相对湿度以预防冷凝腐蚀,同时避免静电积聚。

预测性维护机制

从被动维修转向数据驱动维护:监测电机电流峰值(指示轴承磨损)、追踪扭矩一致性(±5%偏差阈值)、记录气动阀循环次数。使用振动分析工具检测齿轮箱早期缺陷。建议每年进行线路绝缘耐压测试。

润滑管理

过量润滑会吸附杂质,不足则增加摩擦。建议采用与工作周期匹配的自动润滑系统。对于高速应用(>15,000转/分),使用耐极压合成润滑脂。补充前需清除旧润滑剂以防添加剂分解污染。

部件更新周期

主动更换易损件:传动带(18-24个月)、滚珠丝杠(500万次循环)、旋转接头(12,000工作小时)。升级控制器以获取现代故障诊断和节能算法。为旧机型加装碰撞传感器防止过载损坏。

操作员培训要点

23%的早期故障由人为错误导致。需培训技术人员掌握急停程序、卡料清除流程和紧固件兼容性检查。实施班次检查制度,验证末端执行器定位和送料管完整性。鼓励及时报告微小异常以防连锁故障。

软件固件更新

制造商持续优化控制算法。安装固件更新可提升运动路径效率,减少急转向时的发热,并优化错误代码精度。保留配置备份以便意外重置后快速恢复。

通过整合这些策略,即使在高负荷工况下,设备通常可实现12-15年使用寿命。需注意:延长寿命不是避免更换,而是通过全生命周期管理实现价值最大化。记录维护历史,分析故障趋势,并随技术发展调整策略。最终将实现持续精准运行、降低停机成本,保持自动化制造领域的竞争优势。