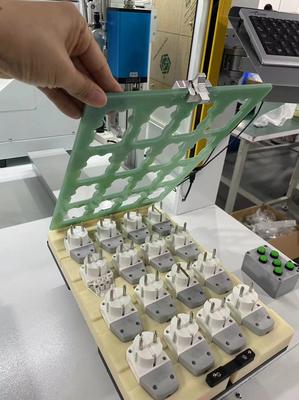

ضمان ديمومة روبوت تثبيت البراغي في تجميع أدوات الطاقة

| اسم المنتج | الصناعة المستهدفة |

| مغذي براغي آلي | خط تجميع أدوات الطاقة |

ضمان ديمومة روبوت تثبيت البراغي في تجميع أدوات الطاقة

في التصنيع الحديث، أصبحت روبوتات تثبيت البراغي أصولًا لا غنى عنها في خطوط الإنتاج عبر الصناعات. تعمل هذه الآلات الدقيقة على تبسيط الإنتاج وتقليل الأخطاء البشرية وتقديم نتائج متسقة. لكن عمرها التشغيلي يؤثر مباشرة على الإنتاجية والعائد على الاستثمار. يمكن لاستراتيجيات الصيانة الاستباقية وتحسين ظروف الاستخدام إطالة العمر الافتراضي مع الحفاظ على الأداء الأمثل.

التثبيت والمعايرة الصحيحان

تبدأ ديمومة الروبوت بالتثبيت الدقيق. يسبب عدم المحاذاة أثناء التركيب إجهادًا غير متكافئ على المفاصل والمحركات، مما يسرع التآكل. تعاون مع فنيين معتمدين لضمان التثبيت المستوي على أسطح ماصة للاهتزاز. يجب أن تتوافق معايرة ما بعد التثبيت مع إعدادات عزم الدوران وآلية تغذية البراغي والدقة الموضعية وفقًا للمواصفات. أعد المعايرة كل ربع سنة أو بعد استبدال المكونات الرئيسية.

تحسين البيئة التشغيلية

تشكل الملوثات أكبر تهديد للأنظمة الكهروميكانيكية. قم بتركيب مرشحات جسيمات على خطوط الهواء وحافظ على معايير نظافة ISO الفئة 8 في منطقة العمل. تؤدي التقلبات الحرارية تحت 5°م أو فوق 40°م إلى تدهور مواد التشحيم وإجهاد المحركات. يجب أن تبقى الرطوبة مستقرة بين 30-60% RH لمنع التآكل الناتج عن التكثيف وتجنب تراكم الكهرباء الساكنة.

برنامج الصيانة التنبؤية

انتقل من الإصلاح التفاعلي إلى الصيانة القائمة على البيانات: راقب ارتفاع استهلاك تيار المحرك (يشير إلى تآكل المحامل)، وتتبع استقرار عزم الدوران (عند انحراف ±5%)، وسجل عدد دورات صمامات الهواء. استخدم أدوات تحليل الاهتزازات للكشف عن عيوب علبة التروس في مراحل مبكرة. حدد موعدًا لاختبار عزل الأسلاك الكهربائية سنويًا.

إدارة التشحيم

يؤدي الإفراط في التشحيم إلى جذب الشوائب بينما يسبب نقصه زيادة الاحتكاك. استخدم أنظمة تشحيم آلية بفواصل زمنية مبرمجة وفقًا لدورة العمل. للاستخدامات عالية السرعة (أكثر من 15,000 دورة/دقيقة)، استخدم شحومًا صناعية مصممة للضغوط العالية. قم دائمًا بتنظيف التشحيم القديم قبل التجديد لتجنب تلوث الإضافات.

دورة ترقية المكونات

استبدل الأجزاء المعرضة للتآكل بشكل استباقي: أحزمة القيادة كل 18-24 شهرًا، وكرات اللولب بعد 5 ملايين دورة، والمفاصل الدوارة بعد 12,000 ساعة تشغيل. قم بترقية وحدات التحكم القديمة للاستفادة من تشخيص الأعطال الحديثة وخوارزميات توفير الطاقة. أضف مستشعرات كشف الاصطدام إلى الموديلات القديمة لمنع التلف الناتج عن التحميل الزائد.

تدريب المشغلين

تسهم الأخطاء البشرية في 23% من الأعطال المبكرة. درب الفنيين على إجراءات الإيقاف الطارئ الصحيحة، وبروتوكولات إزالة الانسدادات، وفحص توافق البراغي. نفذ فحوصات دورية لمحاذاة الأداة النهائية وتقييم سلامة أنابيب التغذية. شجع الإبلاغ عن المشكلات البسيطة قبل تفاقمها.

تحديثات البرمجيات

يقوم المصنعون بتحسين خوارزميات التحكم باستمرار. قم بتثبيت التحديثات لتحسين مسارات الحركة، وتقليل توليد الحرارة أثناء التغيرات السريعة في الاتجاه، وتحسين دقة رموز الأخطاء. احتفظ بنسخ احتياطية للإعدادات لاستعادتها بسرعة بعد أي إعادة ضبط غير متوقعة.

من خلال تطبيق هذه الاستراتيجيات، يمكن للشركات تحقيق عمر تشغيلي يتراوح بين 12-15 سنة لروبوتات تثبيت البراغي حتى في دورات العمل المكثفة. تذكر أن الديمومة لا تعني تجنب الاستبدال، بل تعظيم القيمة خلال كل مرحلة من دورة حياة المعدات. قم بتوثيق سجل الصيانة، وحلل أنماط الأعطال، وقم بتعديل الممارسات مع تطور التكنولوجيا. النتيجة؟ دقة غير منقطعة، وتقليل تكاليف التوقف، وميزة تنافسية مستدامة في التصنيع الآلي.